Prezentujemy krótkie omówienie techniki dysz zamykanych oraz technikę dysz zamykanych z czterema rozwiązaniami napędu szpilek. Jest to rozwiązanie spotykane przy produkcji systemów gorących kanałów dla przemysłu przetwórstwa tworzyw. Są to rozwiązania niemieckiej firmy Günther Heisskanaltechnik, która specjalizuje się w dostarczaniu specjalistycznych technologii dla indywidualnych systemów i dysz z gorącym kanałem.

Prezentujemy krótkie omówienie techniki dysz zamykanych oraz technikę dysz zamykanych z czterema rozwiązaniami napędu szpilek. Jest to rozwiązanie spotykane przy produkcji systemów gorących kanałów dla przemysłu przetwórstwa tworzyw. Są to rozwiązania niemieckiej firmy Günther Heisskanaltechnik, która specjalizuje się w dostarczaniu specjalistycznych technologii dla indywidualnych systemów i dysz z gorącym kanałem.Jeśli chodzi o technikę dysz zamykanych to wszędzie tam, gdzie przy specjalistycznych zastosowaniach stawiane są wytwórcom wysokie wymagania związane z zewnętrzną prezentacją i wyglądem produktu, pojawia się pilna konieczność znacznego zredukowania czasu cyklu, a także doprowadzenia do sytuacji, w której możliwe jest uzyskanie jak najmniejszych naprężeń ścinających. Jednym słowem wszędzie tam, gdzie szczególnie mocno oczekiwane jest stosowanie dużych średnic przewężek jednym z najbardziej optymalnych rozwiązań jest technika dysz zamykanych.

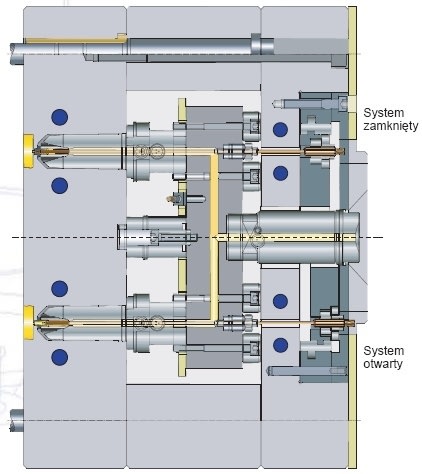

W prezentowanym systemie pojedyncze dysze zamykane napędzane są pneumatycznie (maksymalnie jest 8 bar) lub hydraulicznie (maksymalnie 40-60 bar). Jednocześnie cylinder siłownika umieszczony jest na zewnątrz obok dyszy.

Rozwiązanie prowadzenia szpilki z odwzorowaniem kształtu wkładki oraz zoptymalizowana szpilka zamykająca umożliwiają bezstykowe i odporne na zużycie zamykanie przewężki. Z kolei wykonane ze stali proszkowej (PM) prowadzenie szpilki gwarantuje tutaj ekonomiczną i stosunkowo mało ryzykowną eksploatację dyszy. Podczas ruchu zamykania szpilka jest najpierw centrowana w prowadnicy stożkowej. Dzieje się to aż do czasu, gdy zostanie ona całkowicie i precyzyjnie wprowadzona w prowadnicę walcową.

Kolejną zaletą omawianej techniki jest rozdzielenie prowadzenia szpilki od rury materiałowej dyszy. Przy okazji w razie potrzeby można tutaj wymienić prowadzenie szpilki i to bez większych nakładów pracy. Ponadto przedstawiona metoda umożliwia swobodne dobranie średnic przewężki z zakresu od 0,8 mm do 5,0 mm. Dzięki znormalizowaniu części składowych możliwe jest oferowanie dysz o długościach od 30 mm do 350 mm i średnicach rury materiałowej od 3 mm do 16 mm. Jednocześnie można w takim wypadku dokonywać przetwarzania tworzywa z zawartościami włókna szklanego dochodzącą nawet do 30 proc.

Mówiąc o systemach gorących kanałów z dyszami zamykanymi warto też przybliżyć tzw. technikę dysz zamykanych z czterema rozwiązaniami napędu szpilek. To także osiągnięcie firmy Günther.

Jak podkreślają jej technolodzy z technicznego punktu widzenia interesujące są w tym aspekcie zastosowania wielokrotne z konwencjonalnie ogrzewanymi rozdzielaczami zasilanymi napięciem roboczym 230V. Jest to o tyle ważne, ponieważ ze wszystkich dysz standardowych można zaprojektować dysze zamykane. Dostępne są rozwiązania z najmniejszymi rozstawami dysz i to już od 8 mm.

Wspomniane dysze, które są zasilane napięciem roboczym 230 V dysponują odrębnym układem regulacji temperatury i z powodzeniem nadają sie do przetwórstwa tworzyw sztucznych. Dotyczy to zarówno rozmaitych tworzyw, cechujących się niską lepkością jak również o wiele bardziej skomplikowanych wzmocnionych tworzyw technicznych.

Napęd szpilek może być rozwiązany za pomocą siłownika umieszczonego z boku dyszy pojedynczej, a w systemach wielokrotnych za pomocą siłowników do napędu każdej szpilki osobno, płyty przesuwnej oraz napędu szufladkowego. Warto wiedzieć, że każdy z tych napędów może występować zarówno w wersji pneumatycznej jak również hydraulicznej.