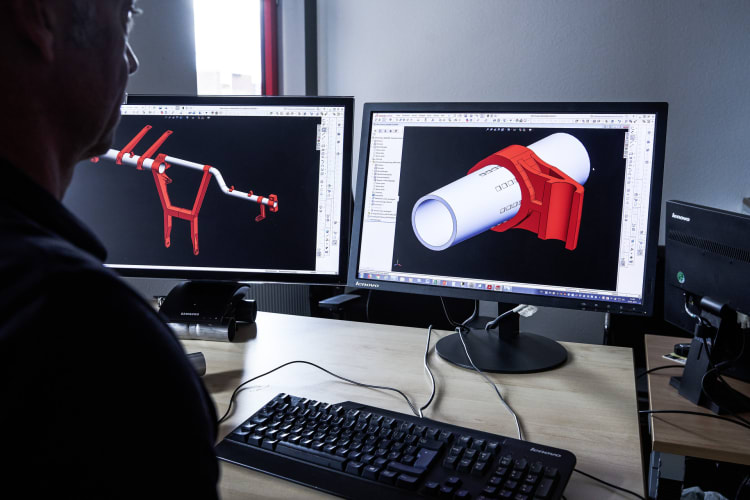

Koncern Lanxess wprowadza na rynek technologię hybrydową wykorzystującą profile zamknięte. Ta nowa technologia wytwarzania lekkich konstrukcji pozwala łączyć metalowe profile zamknięte z tworzywami sztucznymi przy użyciu konwencjonalnych wtryskarek. W rezultacie otrzymujemy plastikowo-metalowe elementy kompozytowe charakteryzujące się sztywnością i wytrzymałością na skręcanie znacznie większą niż możliwa do uzyskania przy zastosowaniu innych technologii łączenia profili zamkniętych z tworzywem. - Technologia hybrydowa wykorzystująca profile zamknięte osiągnęła dziś na tyle zaawansowany poziom, że we współpracy z naszymi klientami rozpoczęliśmy szereg przedsięwzięć rozwojowych, a w przypadku części z nich dotarliśmy do etapu prototypowania - mówi dr Matthias Theunissen, specjalista z zakresu konstrukcji lekkich w Lanxess. Potencjalne zastosowania w branży motoryzacyjnej obejmują stelaże deski rozdzielczej, łączniki stabilizatora, stabilizatory i elementy foteli. Ponadto ta nowa, lekka technologia może zostać wykorzystana do produkcji kijków narciarskich i trekkingowych, a także np. do wytwarzania elementów mebli i komponentów na potrzeby branży budowlanej.

Prosta technologia formowania wtryskowego, krótkie czasy cyklu

Technologia hybrydowa wykorzystująca profile zamknięte stanowi kolejny etap rozwoju „tradycyjnej” technologii wytwarzania kompozytów plastikowo-metalowych (technologii hybrydowych) przy użyciu blach. Najważniejszym atutem nowej technologii są krótkie czasy cykli produkcyjnych, typowe dla formowania wtryskowego w produkcji wielkoseryjnej. Zapewnia to wydajność i ekonomiczność procesu produkcji. Nie ma potrzeby stosowania jednostek pomocniczych ani technologii narzędziowych, co obniża koszty inwestycji. Możliwość wykorzystania niedrogich profili zamkniętych charakteryzujących się względnie dużymi odchyłkami wymiarowymi również pomaga zapewnić efektywność kosztową procesu. Theunissen wyjaśnia: „Dzięki innowacyjnemu zarządzaniu tolerancjami możemy zapobiec uszkodzeniom formy przez profile tego typu lub zlikwidować przecieki występujące w gnieździe formującym”. Podczas wtryskiwania stopionego tworzywa, które otacza cienkościenne profile zamknięte, w gnieździe formującym pojawia się wysokie ciśnienie, często przekraczające 400, a nawet 500 bar. Może to prowadzić do deformacji czy wręcz zgniecenia profilu. - Zoptymalizowaliśmy proces w taki sposób, że profile są w stanie wytrzymać ciśnienie występujące w gnieździe formującym bez zastosowania wsporników wewnętrznych – mówi Theunissen.

30-procentowa oszczędność na masie stelaży samochodowych desek rozdzielczych

Na potrzeby technologii hybrydowej wykorzystującej profile zamknięte Lanxess oferuje wysoko wzmocnione poliamidy 6, takie jak charakteryzujący się dużą plastycznością Durethan BKV60H2.0EF DUS060, o zawartości masowej krótkich włókien szklanych wynoszącej 60% Dzięki swojej dużej wytrzymałości i sztywności związki te dodatkowo poprawiają parametry stosownych komponentów. Koncern Lanxess przeprowadził badania symulacyjne wpływu zastosowania tych związków na projektowanie stelaży samochodowych desek rozdzielczych. - Element ten można zaprojektować tak, by ważył o ok. 30% mniej niż konstrukcja wykonana w całości ze stali, a jednocześnie charakteryzował się w pewnym zakresie lepszą wytrzymałością mechaniczną – mówi Theunissen. Przeprowadzono obliczenia dotyczące typowych obciążeń i właściwości elementów, takich jak odporność na wibracje i sztywność koła kierownicy w kierunku działania przeciążeń. „Element ten stanowi również podkreślenie wielkich możliwości tej technologii jeśli chodzi o wdrażanie integracji funkcjonalnej pozwalającej redukować koszty. Przykładowo połączenia słupka A, a także mocowania kolumny kierowniczej, deski rozdzielczej, układu klimatyzacji i poduszek powietrznych zostały wykonane w technologii wtrysku bezpośredniego.

Symulacje charakteryzujące się wysokim poziomem sprawdzalności prognoz

Koncern Lanxess opracował nowe modele obliczeniowe na potrzeby technologii hybrydowej wykorzystującej profile zamknięte w oparciu o narzędzia symulacyjne, które od lat sprawdzają się w przypadku „tradycyjnej” technologii hybrydowej. Umożliwiają one precyzyjne prognozowanie procesu produkcyjnego oraz jakości połączenia metalu z tworzywem sztucznym. - Narzędzia te pozwalają nam m.in. precyzyjnie przewidzieć maksymalne obciążenia, jakie mogą znieść produkty hybrydowe bazujące na profilach zamkniętych oraz moment, w którym dojdzie do ich zniszczenia. Wiedzę tę wykorzystujemy w ramach współpracy z naszymi klientami – wyjaśnia Theunissen. Do potwierdzenia wyników symulacji wykorzystano nowo opracowaną próbkę badawczą. Przeprowadzono szeroko zakrojone badania rzeczywistych elementów poddawanych obciążeniom statycznym i dynamicznym, które potwierdziły wyniki symulacji.