Wyniki badań termowizyjnych

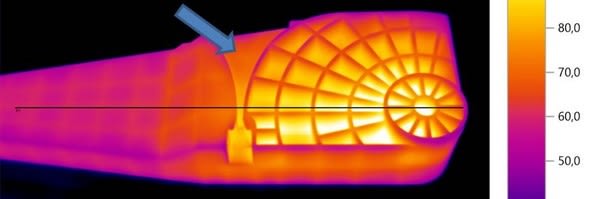

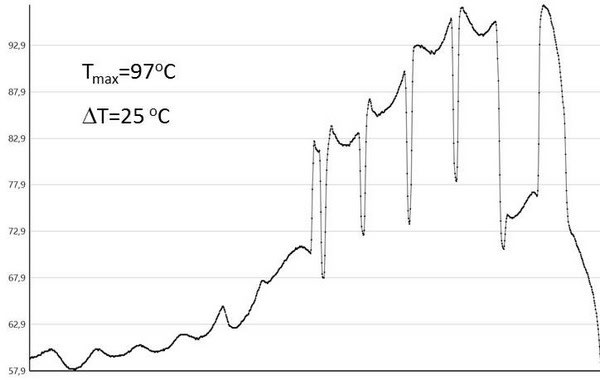

Obserwacje termowizyjne wykonano na wypraskach tuż po wyciągnięciu ich z formy wtryskowej. Badania wykonano z wykorzystaniem kamery termowizyjnej TESTO 890 o rozdzielczości przetwornika 640x480 pikseli w technologii "super resolution" i dokładności 30 mK. Uzyskane wyniki poddano analizie w oprogramowaniu IRSoft 3.7.Na rysunku 2 przedstawiono termogram wypraski przed optymalizacją oraz profil temperatury wzdłuż całej wypraski. Zarejestrowana różnica temperatury pomiędzy najgorętszym i najchłodniejszym miejscem na wyprasce wynosi 40 K. To dużo jak na wypraskę, której grubość ścianek poszczególnych części jest bardzo zbliżona. Tak duża różnica może świadczyć o nierównomiernym ochłodzeniu wypraski spowodowanym niepoprawnie zaprojektowanym układem chłodzenia formy. Powodem tego jest nierównomierne chłodzenie i deformacje spowodowane naprężeniami termicznymi. Nie bez znaczenia jest uskok na wyprasce (zaznaczony strzałką na rysunku 2), w którym montowana jest linka. Rozgrzana górna część powoduje wydłużony czas studzenia tej części wypraski i odginanie jej ku górze.

Rys. 2. Termogram oraz profil zmian temperatury wzdłuż całej wypraski

Analiza otrzymanych wyników pozwoliła na podjęcie decyzji o przekonstruowaniu formy, a tym samym wypraski. Została zachowana jej funkcjonalność kosztem usztywnienia oraz zmniejszeniu deformacji po procesie wytwarzania.