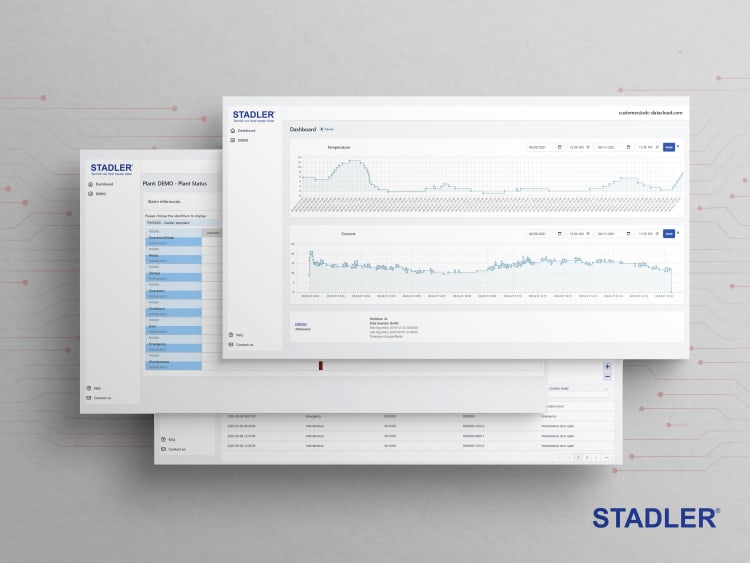

Firma STADLER opracowała własną, opartą na chmurze platformę danych (Service Data Cloud - SDC), która przechwytuje i gromadzi dane z czujników z urządzeń w sortowni klienta. Informacje te są bezpiecznie przechowywane w chmurze i dostępne z dowolnego miejsca na terenie zakładu lub poza nim poprzez portal internetowy. SDC wykorzystuje automatyzację i Przemysłowy Internet Rzeczy (IIoT) do optymalizacji i zwiększenia wydajności procesów w sortowniach STADLER i zapewnienia lepszego i szybszego wsparcia dla swoich klientów.

- SDC zezwala na bezpośredni kontakt klienta i naszego Działu Serwisu z poszczególnymi maszynami w sortowni. Zapewnia wgląd w działanie i umożliwia nam bardziej efektywną współpracę z klientem w celu rozwiązywania wszelkich pojawiających się problemów i zapewnienia, że zakład będzie w dalszym ciągu skutecznie spełniał jego zmieniające się wymagania. SDC jest narzędziem o ogromnym potencjale i będziemy kontynuować współpracę z naszymi klientami w celu rozszerzenia jego możliwości o nowe funkcje - mówi Amela Sijaric, szefowa SDC Team w STADLER.

Rozwiązanie SDC z powodzeniem może działać we wszystkich typach sortowni i może być wdrażane w istniejących zakładach, gdzie będzie wymagana jedynie aktualizacja niektórych urządzeń. W takich zakładach platforma SDC wskaże obszary, w których procesy mogą zostać ulepszone zaś platforma umożliwi aktualizacje istniejącego sprzętu.

Zoptymalizowana wydajność procesu, maksymalny czas sprawności

SDC zapewnia przegląd działania sortowni, z możliwością wglądu w poszczególne maszyny. Dane przechwycone przez system są potężnym narzędziem służącym do usprawniania procesu sortowania, identyfikowania wszelkich wąskich gardeł lub problemów oraz szybkiego ich rozwiązywania. Analiza danych historycznych może pomóc w optymalizacji wydajności maszyny i ujawnić możliwości poprawy wydajności zakładu.

W przypadku wystąpienia problemu, SDC pomoże rozwiązać go szybciej i skuteczniej. - System wskazuje miejsce wystąpienia błędu w schemacie blokowym sortowni, z wyraźnym wskazaniem nazwy urządzenia, w którym wystąpiła usterka - wyjaśnia Amela Sijaric. - Klient może od razu zobaczyć, gdzie należy się udać, aby rozwiązać problem. Jeśli potrzebuje pomocy w rozwiązaniu problemu, nasi eksperci techniczni mogą natychmiast uzyskać dostęp do danych maszyny. Mogą oni zrozumieć problem i szybko znaleźć rozwiązanie. Jest to szczególnie korzystne, gdy zakład znajduje się w dużej odległości od zespołu serwisowego STADLER. Mając dostęp do danych, można wysłać technika, który najlepiej poradzi sobie z konkretnym problemem i zabierze części, które mogą być potrzebne do rozwiązania problemu.

Przestoje są zredukowane do minimum dzięki monitorowaniu stanu i wydajności maszyny oraz szybkiemu serwisowi - co jest ważną korzyścią dla klienta. SDC posiada sekcję poświęconą zapewnieniu klientom elastycznego dostępu do pełnej biblioteki dokumentacji dla każdej z maszyn w ich zakładzie, tak aby była ona zawsze aktualna. Obejmują one nie tylko arkusze danych i instrukcje obsługi, ale również katalog części zamiennych. Podczas składania zamówienia klient z łatwością zidentyfikuje właściwą część na podstawie zdjęcia, opisu i numeru części w katalogu. W dziale dokumentacji znajdują się również filmy instruktażowe przygotowane przez zespół serwisowy STADLER, dotyczące typowych czynności konserwacyjnych wykonywanych przez klienta.

Ciągłe innowacje

Pierwszy projekt pilotażowy rozpoczął się pod koniec 2018 r. w sortowni papieru w Ingolstadt, a następnie w innych zakładach w Niemczech, Francji, Szwajcarii i Danii. Należy do nich zakład gospodarki odpadami AFM Entsorgungsbetrieb w Feldkirchen, który korzysta z SDC od sześciu miesięcy.

- SDC pozwala nam analizować wydajność operacyjną naszego zakładu i rozpoznawać spadek wydajności, a także szybko wykrywać błędy lub uszkodzenia. Jest to również przydatne dla naszej firmy, ponieważ dostarcza statystyki, które pomagają nam planować nasze działania – powiedział Anastasios Melidis, dyrektor AFM. Stwierdził też, że "po krótkim wprowadzeniu, SDC jest łatwy w użyciu”.

Christian Ascherl-Landauer, dyrektor generalny firmy MAD Recycling GmbH, który pilotował wdrożenie SDC w swoim zakładzie recyklingu papieru w Ingolstadt w Niemczech, zgadza się z tym stwierdzeniem: - Obsługa aplikacji jest praktyczna i przejrzysta. Monitorowanie zakładu uległo poprawie. Możemy lepiej analizować czasy przestojów i wprowadzać zmiany w bieżącej eksploatacji.