Melt-Cube to nowe rozwiązanie firmy Mold-Masters zapewniające bezpośredni wtrysk boczny. Zalecane jest przede wszystkim w zastosowaniach przeznaczonych do produkcji takich wyrobów, jak pipety, strzykawki, kapturki ochronne igieł, małe detale techniczne, zamknięcia itp. Przy jego użyciu można wtrysnąć wszystkie wypraski, dla których niezbędna jest precyzja oraz bezpośredni wtrysk boczny. Produkt jest dostępny w wersji z dwoma, czterema, sześcioma lub ośmioma końcówkami na jednej dyszy, które mogą być ustawione pod kątem: 30, 45, 60 lub 90 stopni. Rozstawy końcówek w obu osiach mogą być dobierane w zależności od gabarytów i konstrukcji wypraski.

Melt-Cube to nowe rozwiązanie firmy Mold-Masters zapewniające bezpośredni wtrysk boczny. Zalecane jest przede wszystkim w zastosowaniach przeznaczonych do produkcji takich wyrobów, jak pipety, strzykawki, kapturki ochronne igieł, małe detale techniczne, zamknięcia itp. Przy jego użyciu można wtrysnąć wszystkie wypraski, dla których niezbędna jest precyzja oraz bezpośredni wtrysk boczny. Produkt jest dostępny w wersji z dwoma, czterema, sześcioma lub ośmioma końcówkami na jednej dyszy, które mogą być ustawione pod kątem: 30, 45, 60 lub 90 stopni. Rozstawy końcówek w obu osiach mogą być dobierane w zależności od gabarytów i konstrukcji wypraski.Melt-Cube cechuje się prostym rozruchem, zapewnia szeroką gamę przetwórstwa i idealne zbalansowanie gniazd. Element grzany jest częścią bloku, co znacznie poprawia rozkład temperatury oraz obniża zużycie energii. Dzięki użyciu wspólnego elementu grzejnego, znacznie zmniejsza się krotność (liczba stref) regulatora temperatury. Jest to szczególnie ważne w przypadku układów wielokrotnych.

Rys. 1. Melt-Cube

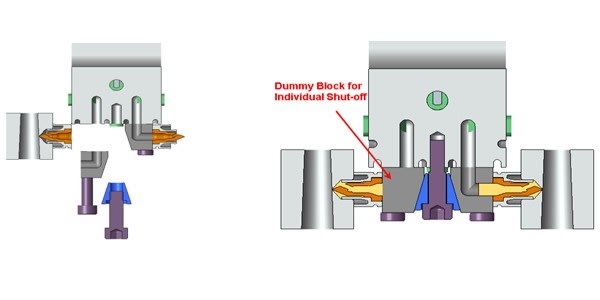

Systemy gorącokanałowe wykorzystujące Melt-Cube są nie tylko przyjazne zarówno podczas montażu i integracji w formie, ale i podczas eksploatacji. Dzięki modularnej budowie, montaż Melt-Cube odbywa się od podziału formy. Każda wkładka formująca montowana jest indywidualnie. Takie uproszczenie pozwala wtryskowniom wyłączać poszczególne gniazda poprzez zastosowanie "ślepej" przewężki (rys. 2), wymianę końcówek wtryskujących, przeprowadzenie przeglądu na wtryskarce (od podziału formy).

Rys. 2. Montaż/demontaż końcówek Melt-Cube

Systemy gorącokanałowe z rozwiązaniem Melt-Cube zbudowane są w oparciu o dysze z serii Master Series oraz rozdzielacze wykonane w technologii iFLOW.

Dysze wykonane są w opatentowanej technologii Mold-Masters, w której elementy grzejne wlutowane są próżniowo w korpus. Sam element grzejny jest częścią samej dyszy, a nie jej elementem. Takie ulokowanie elementu grzejnego skutkuje niemalże idealnym profilem temperaturowym, wydłużonym czasie życia elementu grzejnego oraz oszczędnością energii.

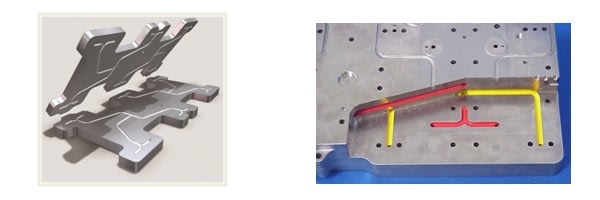

Sercem systemu jest idealnie zbalansowany rozdzielacz wykonany w technologii iFLOW. Rozdzielacze Mold-Masters nie są rozwiązaniem klasycznym, polegającym na przewiercaniu bloków stalowych. Innowacyjna technologia Mold-Masters polegająca na łączeniu dwóch połówek w monolit oferuje możliwości, które nie są osiągalne konwencjonalną metodą. Frezowane i polerowane kanały umożliwiają nieograniczony rozkład i zapobiegają tworzeniu ostrych krawędzi oraz tzw. martwych stref, które zwykle są cechami rozdzielaczy przewiercanych. Rozdzielacze są naturalnie zbalansowane, spełniają wymagania czystej i szybkiej zmiany koloru oraz minimalnego spadku ciśnienia. Standardowa wysokość rozdzielaczy Mold-Masters to tylko 30 mm.

Rys. 3. Rozdzielacz w technologii iFLOW

Dopełnieniem systemu może być wykorzystanie ultranowoczesnego regulatora temperatury. Warto dodać, iż Mold-Masters to dostawca najwyższej jakości regulatorów temperatury, które mogą być stosowane nie tylko do kontroli, ale również diagnostyki wszelkich typów układów gorącokanałowych. Cechami charakterystycznymi są m.in. specjalny algorytm PID2 wydłużający czas życia elementów grzejnych, autotuning oraz samokalibracja, specjalny niskonapięciowy miękki start, detekcja wycieku tworzywa, alarm upływności do masy oraz wiele innych praktycznych udogodnień, np. asystent szybkiej zmiany koloru.

Rys. 4. Regulatory z serii TempMaster

Firma Mold-Masters istnieje od 1963 roku, jest światowym liderem technologii gorącokanałowej oraz technologii regulacji temperatury. Ponad 50 proc. wszystkich patentów w branży należy do firmy Mold-Masters. Mold-Masters oferuje 10-letnią gwarancję. Mold-Masters posiada w swojej ofercie pełną gamę systemów gorącokanałowych dla wszystkich branż. Firma dostarcza również kompletne gorące połowy do form oraz kompletne formy do produkcji preform PET.