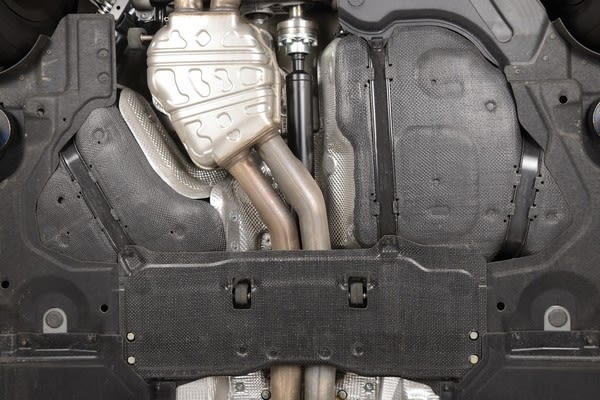

Dżipy i samochody typu SUV, często wykorzystywane do pracy w terenie lub do jazdy po bardzo złych drogach, muszą być wyposażone w wyjątkowo trwałe panele podwozia. Innowacyjne rozwiązania materiałowe dla takich niestandardowych części opierają się na termoplastycznych materiałach kompozytowych wzmacnianych włóknami szklanymi ciągłymi, które wytwarzane są pod marką Tepex przez spółkę zależną koncernu Lanxess - Bond-Laminates GmbH. Materiały te umożliwiają produkcję praktycznie niezniszczalnych osłon silnikowych, pokryw zbiorników paliwa i osłon tunelu środkowego, które już zostały wprowadzone do użytku w kilku standardowych modelach samochodów takich jak Bentley Bentayga.

Dżipy i samochody typu SUV, często wykorzystywane do pracy w terenie lub do jazdy po bardzo złych drogach, muszą być wyposażone w wyjątkowo trwałe panele podwozia. Innowacyjne rozwiązania materiałowe dla takich niestandardowych części opierają się na termoplastycznych materiałach kompozytowych wzmacnianych włóknami szklanymi ciągłymi, które wytwarzane są pod marką Tepex przez spółkę zależną koncernu Lanxess - Bond-Laminates GmbH. Materiały te umożliwiają produkcję praktycznie niezniszczalnych osłon silnikowych, pokryw zbiorników paliwa i osłon tunelu środkowego, które już zostały wprowadzone do użytku w kilku standardowych modelach samochodów takich jak Bentley Bentayga.- W próbach przeprowadzonych na wyboistym i kamienistym torze testowym części te wytrzymały warunki niezwykle intensywnej eksploatacji, włącznie z uderzeniami podwozia o nawierzchnię i pryskającym w nie żużlem, praktycznie bez żadnych uszkodzeń - mówi Harri Dittmar, specjalista ds. rozwoju zastosowań materiału Tepex.

Materiały kompozytowe przyczyniają się ponadto do uproszczenia procesu produkcji.

- Niestandardowe części produkowane są w tych samych formach wtryskowych co ich standardowe odpowiedniki - dodaje Dittmar. - Przetwórcy nie muszą się uciekać do stosowania innych materiałów i mogą wyeliminować inwestycje w dodatkowe formy i prasy o większych siłach zwarcia.

Zarówno w modelach zwykłych, jak i niestandardowych osłony i pokrywy produkowane są z lekkich wzmocnionych tworzyw termoplastycznych (LWRT) na bazie polipropylenu w ramach procesu formowania tłocznego. Duże preformy z LWRT są podgrzewane w piecu konwekcyjnym, a następnie umieszczane przez robota w formie tłocznej, która pozwala na formowanie do czterech części jednocześnie w zależności od ich wielkości. Z tak wyprofilowanych preform wybija się lub wycina strumieniem wody pod wysokim ciśnieniem gotowe części. Przy produkcji części niestandardowych na preformach LWRT umieszcza się dodatkowo wkładkę z Tepeksu o grubości 0,5 milimetra, która jest poddawana procesowi formowania razem z warstwą podstawową. Dzięki temu zwrócona ku drodze powierzchnia zewnętrzna tak powstałych części jest pokryta Tepeksem.

W taki sposób produkuje się osłony silnika i pokrywy zbiornika w ElringKlinger Abschirmtechnik AG z siedzibą w Sevelen w Szwajcarii. Spółka wykorzystuje materiał LWRT pod nazwą ElroCoustic. Pokrywy osłony tunelu środkowego produkowane są natomiast przez spółkę Röchling SE & Co. KG z Mannheim. W tym przypadku producent wykorzystuje własny materiał LWRT zwany Seeberlitem. Wkładki do wszystkich niestandardowych części wykonywane są natomiast z materiału Tepex dynalite 104-RG 601. Składa się on z matrycy polipropylenowej, w której osadzone są stanowiące objętościowo 47 proc. materiału rowingi z włókien szklanych ciągłych w formie jednowarstwowej tkaniny.

Górna warstwa Tepeksu znacznie zwiększa wytrzymałość, sztywność i przede wszystkim twardość części z LWRT.

- Ze względu na swoją unikatową strukturę LWRT dodatkowo posiada bardzo dobre właściwości, jeżeli chodzi o pochłanianie dźwięków - mówi Harri Dittmar. - Nie byłoby to możliwe przy innych materiałach do formowania tłocznego, co odbijałoby się na komforcie użytkowników.

Trwałość kompozytowej struktury można zwiększyć jeszcze bardziej, jeżeli zastosuje się Tepex nie tylko na powierzchni zwróconej ku drodze, ale również na powierzchni wewnętrznej, jako pokrycie.

- Wynikiem byłaby struktura sandwiczowa w głównej mierze wykonana z LWRT, ale jeszcze sztywniejsza mimo swojej lekkości - mówi dr Egon Moos, kierownik ds. systemów podwoziowych w spółce Röchling Automotive.

Tepex ma więcej zastosowań niż tylko panele podwozia w samochodach. Sprawdził się już w wielu innych zastosowaniach seryjnych w lekkich konstrukcjach w sektorze motoryzacyjnym. Materiał ten kształtowany jest i wtryskiwany jako podłoże w produkcji oparć foteli, elementów przodu samochodu, dźwigni hamulców i belek zderzaka. Ze względu na rosnący potencjał zastosowań Tepeksu w budowie elementów lekkich konstrukcji motoryzacyjnych koncern Lanxess powołał specjalną grupę projektową, która pomaga partnerom na całym świecie na wszystkich etapach rozwoju części z tego materiału, aż do wdrożenia produkcji.