Prezentujemy tekst poświęcony wynikom badań odkształceń wyprasek wtryskowych typu C. Problem został poruszony podczas Konferencji „Recyrkulacja w Budowie Maszyn, Rozwój Produktu, która odbyła się na Wydziale Mechanicznym Akademii Techniczno – Rolniczej w Bydgoszczy. Zagadnieniem zajmowali się Wojciech Śliwa, Joachim Zimniak, Adam Budzyński, Michał Bachan, Grzegorz Kazimierczak, pracownicy Wydziału Mechanicznego Akademii Techniczno-Rolniczej w Bydgoszczy i firmy GM System z Wrocławia.

Prezentujemy tekst poświęcony wynikom badań odkształceń wyprasek wtryskowych typu C. Problem został poruszony podczas Konferencji „Recyrkulacja w Budowie Maszyn, Rozwój Produktu, która odbyła się na Wydziale Mechanicznym Akademii Techniczno – Rolniczej w Bydgoszczy. Zagadnieniem zajmowali się Wojciech Śliwa, Joachim Zimniak, Adam Budzyński, Michał Bachan, Grzegorz Kazimierczak, pracownicy Wydziału Mechanicznego Akademii Techniczno-Rolniczej w Bydgoszczy i firmy GM System z Wrocławia.Dokładność wymiarową wyprasek wtryskowych kształtuje się na poszczególnych etapach ich wytwarzania. Ważne więc staje się poznanie odkształceń powstających na tych etapach.

Odkształcenia wyprasek, ich dokładność kształtów i wymiarów zależą od wielu czynników, w tym od konstrukcji wyprasek, konstrukcji form wtryskowych, parametrów technologicznych wtryskiwania i rodzaju przetwarzanego tworzywa. Do czynników tych zalicza się głównie geometrię wypraski i gniazda, rodzaj i miejsce wlewu oraz układ chłodzenia, a ich wpływ zależy od doświadczenia projektanta wypraski i formy.

Ułatwieniem są tutaj techniki symulacji, których zastosowanie staje się niekiedy koniecznością. Są one znacznie tańsze od prób warsztatowych. Wymiary nominalne gniazda przyjmuje się na podstawie konstrukcyjnych wymiarów wypraski z uwzględnieniem najbardziej prawdopodobnej wartości skurczu, którego dokładne określenie jest często trudne, ponieważ zależy od struktury tworzywa, gęstości, orientacji cząsteczek i napełniaczy oraz od temperatury i ciśnienia tworzywa w formie.

Zanika dawniej obowiązujący podział na wypraski codziennego użytku, które charakteryzowały się wysoką jakością wizualną i typowo techniczne mające wysoką wytrzymałość, dokładność wymiarową itp. Granica pomiędzy tymi dwoma grupami szybko przemija. Obecnie zamawiający formę wtryskową wymaga, aby elementy otrzymywane z narzędzia miały zarówno wysoką jakość wizualną jak i cechy charakteryzujące wypraski techniczne. Element taki powinien mieć jak najmniejsze deformacje, wypaczenia itd.

Konstruowanie profesjonalnej formy wymaga dużego doświadczenia. Niestety na tak wysokim etapie rozwoju poleganie tylko i wyłącznie na samym doświadczeniu konstruktora jest często niewystarczające. Dlatego proces konstruowania formy powinien być poprzedzany i wspomagany metodami numerycznymi, które w odpowiednim przybliżeniu starają się symulować rzeczywistość. Konstruktor wyposażony w dodatkowe silne wsparcie ze strony narzędzi numerycznych może łatwo wyeliminować późniejsze problemy, które są drogie do usunięcia w kolejnych etapach. Szczegółowe analizy dają szerokie rozeznanie, pomagają w uniknięciu kosztownych poprawek.

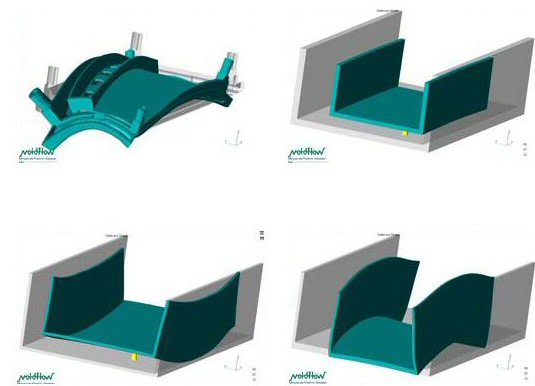

Największy udział w całkowitej deformacji wypraski ma jej podstawa, na której jest budowana. Dokładne zbadanie tendencji do deformowania podstawy jest pierwszym krokiem do osiągnięcia zminimalizowanych odkształceń. Minimalizacja deformacji jest szczególnie ważna dla przedmiotów, które muszą współpracować z innymi elementami urządzenia i być dokładnie do nich dopasowanymi. Są to przykładowo przedstawione na rys.1. obudowy, korpusy, uchwyty.

Jest to tworzywo krystaliczne powszechnie stosowane na wyroby codziennego użytku. Duży stopień krystaliczności powoduje problemy z osiągnięciem żądanych wymiarów. Wybrana geometria składa się z ceowego korpusu, który w dalszej kolejności jest uzupełniany innymi elementami.