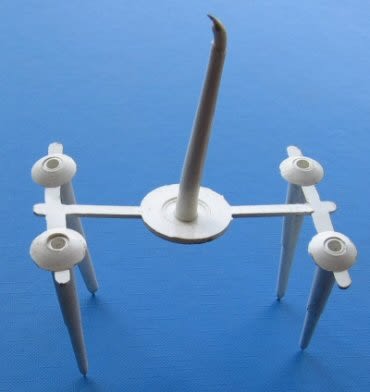

W przypadku formy jednokrotnej tworzywo jest doprowadzone bezpośrednio z tulei wlewowej do gniazda lub również przez niewielkiej długości kanał doprowadzający i przewężkę. Sposób doprowadzenia tworzywa do gniazda formy jednokrotnej bezpośrednio z tulei wlewowej został przedstawiony na rysunkach poniżej. Na pierwszym z nich zaprezentowano wlew bezpośredni do gniazda formującego stosowany w formach jednogniazdowych (po lewej stronie) oraz formę jednogniazdową z wlewem bezpośrednim wraz z wypraską. Drugi obraz to wlewek zimnokanałowej formy wtryskowej czterogniazdowej z dodatkową płaszczyzną podziału.

Odpowiedni dobór przewężki kształtuje przepływ tworzywa i sposób wypełniania gniazda formującego. W miejscu, w którym tworzywo jest doprowadzane do gniazda formującego mamy punkt wtrysku. W zależności od wymagań gniazdo formujące może mieć jeden lub więcej punktów wtrysku. Generalnie jednak występuje jeden punkt wtrysku. W przypadku dużego wyrobu lub w przypadku gdy przetwórcy zależy na skróceniu czasu wtrysku stosuje się więcej punktów wtrysku. Stosowanie wielu punków wtrysku oprócz zalet ma jedną podstawową wadę. Jest nią powstawanie linii łączenia płynących strug tworzywa. Wpływa to bezpośrednio na pogorszenie właściwości wytrzymałościowych wyprasek.

Do przewężek krawędziowych, które zostają oddzielone od wyprasek podczas usuwania z formy należą przewężki tunelowe i tunelowe zakrzywione. Przewężki tego typu mogą być stosowane dla tworzyw wystarczająco sprężystych, tak aby możliwe było ich wyciąganie bez niebezpieczeństwa pękania, np. dla polietylenu i polipropylenu.

Usuwanie wyprasek z formy jest możliwe do zrealizowania na szereg różnych sposobów. Ogólnie usuwanie wyprasek realizowane jest głównie metodą mechaniczną. Oznacza to usuwanie za pomocą wypychaczy, listwy spychającej lub płyty spychającej. Inne sposoby usuwania wypraski to choćby usuwanie przy pomocy sprężonego powietrza, metody łączone, a także usuwanie dwu i wieloetapowe.

Korzystano m.in z materiałów dydaktycznych Politechniki Wrocławskiej.