Celem procedury rozruchu dla maszyny jest uniknięcie przegrzania tworzywa oraz zanieczyszczenia go we wtryskarce tworzywem wykorzystywanym we wcześniejszym cyklu produkcyjnym.

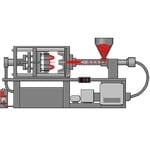

Celem procedury rozruchu dla maszyny jest uniknięcie przegrzania tworzywa oraz zanieczyszczenia go we wtryskarce tworzywem wykorzystywanym we wcześniejszym cyklu produkcyjnym.Aby uruchomić maszynę, w której znajduje się inne tworzywo, wtryskarka musi być najpierw przeczyszczana. Oznacza to, że cylinder i pozostałe strefy wysokiej temperatury mają stać się czyste. Tego rodzaju czynność można zwykle wykonać przy temperaturze cylindra 210-250 st. C. Warunek jest jeden: taki zakres ma być odpowiedni dla wcześniej użytego tworzywa.

Znacznie więcej kłopotów z czyszczeniem sprawia dysza. Dzieje się tak, ponieważ laminarny przepływ odbywający się w tej strefie prowadzi do powstawania warstwy polimeru przylegającej do metalu. Podobne zjawisko ma miejsce w przypadku grzanych kanałów. W związku z tym zaleca się wyłączenie grzałki dyszy. Koniecznym staje się także zdjęcie jej z maszyny zamiarem usunięcia wszystkich śladów poprzedniego tworzywa i ponowne jej zamontowanie. W kolejnym kroku powinno się ustawić temperaturę cylindra na poziomie ok. 215 st. C, a temperaturę dyszy na poziomie ok. 190 st. C. Po osiągnięciu oczekiwanych temperatur w cylindrze i w dyszy można zasypać tworzywo do leja.

Jeśli chodzi o rozruch cylindra zawierającego tworzywo, to po wykonaniu właściwej procedury zakończenia pracy, ślimak i cylinder powinny zostać puste. Chcą ponownie uruchomić produkcję należy doprowadzić do sytuacji, w której temperatura dyszy i cylindra zostaną ustawione do wartości 190 st. C, aby można było podgrzać cylinder i znajdujące się w nim tworzywo. Po osiągnięciu przez cylinder zadanej temperatury należy sprawdzić, czy dysza jest otwarta i zwiększyć ustawienia temperatur do normalnego zakresu pracy cylindra. Kiedy wszystkie temperatury osiągną właściwy zakres pracy, można napełnić lej i rozpocząć wtrysk po krótkim przeczyszczeniu maszyny tworzywem.

Zakończenie pracy, gdy planowany jest późniejszy rozruch z tworzywem powinno odbywać się kilkuetapowo. Wpierw trzeba zamknąć podawanie tworzywa z leja i kontynuować wtrysk do czasu, aż cylinder zostanie opróżniony. W przypadku większych wtryskarek, o średnicy ślimaka powyżej 40 mm, zaleca się przeczyszczenie cylindra polistyrenem, przesunięcie ślimaka całkowicie do przodu, a następnie wyłączenie opasek grzejnych. Przy małych wtryskarkach należy przesunąć ślimak całkowicie do przodu i wyłączyć opaski grzejne.

Wtryskarka, w której cylindrze znajduje się tworzywo w temperaturze przetwarzania, nie powinna stać bezczynnie. W normalnych warunkach maksymalny zalecany czas przebywania tworzywa w cylindrze wynosi 10 minut dla tworzywa barwionego i 20 minut dla standardowego tworzywa naturalnego. Przedłużenie wymienionych czasów może spowodować rozkład tworzywa.

Jeżeli w trakcie czasowego przerwania pracy, czas przebywania tworzywa w cylindrze osiągnie powyższy limit, wtedy należy zamknąć podajnik leja, opróżnić cylinder i pozostawić ślimak w pozycji maksymalnie do przodu. Temperatura cylindra powinna zostać obniżona do maksymalnie 150 st. C.

Ważne jest jeszcze zaznajomienie się z działaniem ratującym sytuację, gdy awarii ulegnie opaska grzewcza dyszy. Proponuje się wtedy odsunięcie układu plastyfikującego, zamknięcie leja i usunięcie go z drogi. Jeżeli dysza jest wciąż otwarta, to należy wykonać procedurę normalnego zakończenia pracy. Jeżeli w dyszy znajduje się zakrzepłe tworzywo, wówczas rozgrzewa się dysze przy pomocy palnika. Po czym roztapia się materiał znajdujący się w dyszy i usuwa.

Wykorzystano materiały firmy DuPont