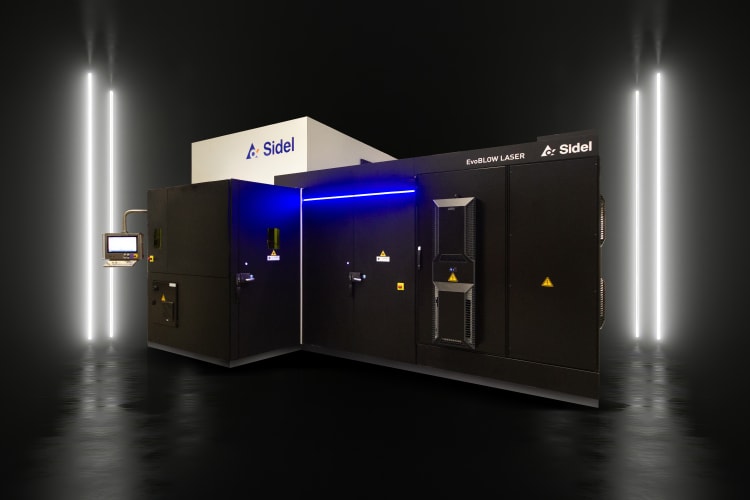

Podczas targów drinktec 2025, zaplanowanych na 15–19 września w centrum targowym w Monachium, Sidel zaprezentuje technologię EvoBLOW Laser, która ma wyznaczać nowy standard w rozdmuchiwaniu opakowań z politereftalanu etylenu, w tym z surowca pochodzącego z recyklingu. Premierowa prezentacja odbędzie się w hali A6, na stoisku 361. Według producenta rozwiązanie redefiniuje podejście do obniżania masy butelek z PET i rPET oraz podnosi wymagania wobec wydajności, jakości, łatwości obsługi i aspektów środowiskowych na liniach rozdmuchowych.

Przez dekady w nagrzewaniu preform dominowała technologia halogenowa. W komunikacie Sidel wskazuje na jej ograniczenia oraz na rosnącą presję rynkową w obszarach kosztów, zrównoważonego rozwoju i elastyczności operacyjnej. – Od ponad 45 lat firma Sidel jest liderem w dziedzinie technologii rozdmuchiwania. Podczas targów drinktec zaprezentujemy pierwsze na świecie przemysłowe rozwiązanie oparte na technologii laserowej, które stanowi przełom w tej dziedzinie. Nasza pionierska rozdmuchiwarka PET wprowadzona do sprzedaży w roku 1980 zrewolucjonizowała branżę opakowań. Teraz EvoBLOW Laser po raz kolejny zmieni oblicze branży, wyznaczając nowy standard wydajności linii i otwierając nowe możliwości w zakresie zmniejszania masy opakowań – zapowiada Pietro Cassani, prezes i dyrektor generalny Sidel.

Kluczowym elementem rozwiązania jest precyzyjne, liniowe nagrzewanie preform laserem. W porównywalnych układach halogenowych stosuje się osiem stref grzewczych, podczas gdy w EvoBLOW Laser zastosowano do 36 linii grzewczych. Ma to umożliwiać dokładną kontrolę profilu termicznego wzdłuż preformy oraz dystrybucji grubości ścianki gotowego pojemnika. W efekcie możliwe jest łączenie redukcji masy z utrzymaniem lub poprawą parametrów wytrzymałościowych, w tym poprzez tworzenie niewidocznych dla konsumenta „pierścieni wzmacniających”, które zastępują tradycyjne żeberka geometryczne i rozszerzają swobodę projektowania. Dodatkowo producent podkreśla możliwość odchudzania obszarów dotychczas trudnych, na przykład tuż pod szyjką butelki.

Według Sidel technologia laserowa jest mniej wrażliwa na zmienność warunków otoczenia w porównaniu z układami halogenowymi i wymaga tylko jednego ustawienia procesu dla każdej linii grzewczej, tj. intensywności. Ma to sprzyjać powtarzalności wyrobu od pierwszej do ostatniej formy wstępnej, niezależnie od wahań temperatury otoczenia. Konstrukcja pieca pozwala ponadto na rozruch na zimno, bez oczekiwania na nagrzanie lub schłodzenie, co ma ograniczać przestoje oraz eliminować potrzebę pracy w trybie czuwania w celu utrzymania temperatury.

Precyzyjne nagrzewanie i dystrybucja materiału

Wykorzystanie do 36 linii grzewczych umożliwia kształtowanie lokalnego profilu temperatury z większą rozdzielczością niż w typowych systemach halogenowych. Przekłada się to na kontrolę nad rozciąganiem preformy i rozkład grubości ścianki pojemnika w całej objętości. Zastosowanie „pierścieni wzmacniających”, czyli stref o zwiększonej grubości, pozwala poprawiać sztywność i odporność butelki przy jednoczesnej redukcji zużycia materiału. Rozwiązanie ma też wspierać projektowanie powierzchni opakowań bez konieczności stosowania widocznych wzmocnień geometrycznych.

Stabilność procesu i jakość produktu

Laserowe nagrzewanie, jak podaje Sidel, jest odporne na wpływ czynników środowiskowych, co ogranicza konieczność częstych, złożonych korekt nastaw charakterystycznych dla pieców halogenowych. Jedno ustawienie intensywności na linię grzewczą upraszcza konfigurację procesu i ma zapewniać stały profil termiczny każdej preformy. Celem jest uzyskanie pożądanego rezultatu od pierwszej sztuki, bez wydłużonego okresu dochodzenia do parametrów.

Wydajność, elastyczność i obsługa

Rozruch na zimno oraz gotowość pieca do pracy po zatrzymaniu i wznowieniu cyklu zmniejszają przestoje związane z grzaniem i chłodzeniem. Wprowadzono modulację prędkości w czasie rzeczywistym, dzięki której rozdmuchiwarka może tymczasowo dostosowywać wydajność do bieżących warunków na linii. Według informacji producenta system ułatwia także rozdmuchiwanie szerszej gamy formatów i kształtów z tej samej formy wstępnej, co upraszcza logistykę narzędzi. Dostęp do pieca bez oczekiwania na wychłodzenie zwiększa bezpieczeństwo pracy, a interfejs typu „dotknij i ukształtuj” umożliwia szybkie zmiany ustawień. Brak wentylatorów i filtrów oraz długa żywotność diod laserowych mają ograniczać zakres czynności utrzymaniowych.

Zrównoważony rozwój i wdrożenia pilotażowe

Producent wskazuje, że technologia sprzyja zwiększaniu udziału rPET dzięki mniejszej wrażliwości procesu na zmienność właściwości materiału oraz możliwościom natychmiastowego dostosowania parametrów. Szybsze nagrzewanie i osiąganie wyższych temperatur preform wspiera ich optymalne rozciąganie. W porównaniu z rozwiązaniami halogenowymi Sidel deklaruje ograniczenie odpadów z preform oraz możliwość stosowania mniejszych pieców. Wspólnie z Refresco, określanym jako największy niezależny dostawca rozwiązań w zakresie napojów, technologia EvoBLOW Laser została poddana testom w zakładzie produkcyjnym. – Po 45 latach stosowania technologii halogenowej wkraczamy teraz w nową erę. Jestem głęboko przekonany, że technologia pieców laserowych stanie się nowym standardem – mówi Coert Michielsen, dyrektor ds. łańcucha dostaw w Refresco.