Simpoe-Mold to samodzielne narzędzie, które przeznaczone jest do symulacji wtrysku polimerów. Dzięki Simpoe-Mold możliwe jest prowadzenie analiz całego procesu produkcji części z tworzyw sztucznych metodą wtryskową, począwszy od wypełniania gniazda formy, przez docisk, analizę odkształceń do analizy chłodzenia, po analizę konformalnego układu chłodzenia.

Simpoe-Mold to samodzielne narzędzie, które przeznaczone jest do symulacji wtrysku polimerów. Dzięki Simpoe-Mold możliwe jest prowadzenie analiz całego procesu produkcji części z tworzyw sztucznych metodą wtryskową, począwszy od wypełniania gniazda formy, przez docisk, analizę odkształceń do analizy chłodzenia, po analizę konformalnego układu chłodzenia.Simpoe-Mold pozwala zidentyfikować już na wczesnym etapie projektowania potencjalne problemy dotyczące produkcji. W środowisku graficznym Simpoe-Mold można przestudiować alternatywne rozwiązania i ocenić bezpośredni wpływ modyfikacji na efekt końcowy, bez względu na złożoność modelu przygotowanego do analizy. Simpoe-Mold wykorzystuje się podczas optymalizacji poszczególnych faz procesu przygotowania produkcji wyprasek:

• do optymalizacji konstrukcji wyrobu - przy analizie technologiczności konstrukcji wypraski i możliwości poprawnego wypełnienia w 100% gniazda dla otrzymania wypraski o oczekiwanych wymaganiach

• do optymalizacji parametrów procesu - przy analizie wydajności produkcji ze względu na dostępny park maszynowy, czyli wtryskarki o określonych parametrach, jak siła zamknięcia formy, ciśnienie wtrysku, maksymalną objętość wtrysku etc.

• do optymalizacji konstrukcji narzędzia - przy analizie bilansu cieplnego oraz doprowadzenia tworzywa do gniazd formy o określonej krotności wynikającej ze spełnienia parametrów procesu pod rygorem odpowiednich limitów czasowych.

Simpoe-Mold umożliwia symulację procesu wtrysku każdego rodzaju części bez względu na geometrię, od prostej analizy technologiczności konstrukcji wyprasek i podstawowych analiz wypełniania gniazda po symulację bardziej zaawansowanych procesów, takich jak wtryskiwanie wspomagane gazem, overmolding, wtryskiwanie wielomateriałowe etc.

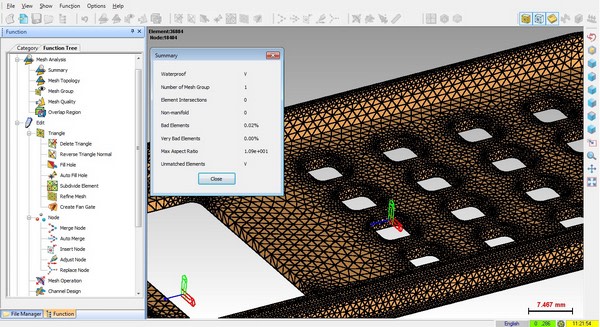

Simpoe-Mold oferuje taką samą funkcjonalność tworzenia modelu elementów skończonych w każdym pakiecie. Oprogramowanie daje niezbędne narzędzia do przygotowania siatki MESH, które umożliwiają tworzenie, weryfikację jakości siatki oraz jej naprawę, gdy zaistnieje taka potrzeba. Możliwe jest automatyczne zagęszczanie siatki, tam gdzie geometria wypraski tego wymaga, bądź też ręczne zagęszczanie przeprowadzane lokalnie np. dla dysz doprowadzających tworzywo do gniazda, które ze względu na kluczowy charakter ich funkcji dla całego cyklu wtrysku powinny mieć mniejsze wymiary elementów.

Model do symulacji możemy tworzyć na bazie siatki powierzchniowej, powłokowej oraz bryłowej z wykorzystaniem elementów tetragonalnych, heksagonalnych i hybrydowych, które łączą elementy pryzmowe przy powierzchni z tetragonalnymi wewnątrz. Model hybrydowy najlepiej oddaje specyfikę procesów zachodzących w wyprasce na styku ze ścianami gniazda formy.

Dzięki dużej szybkości i łatwości użycia Simpoe-Mold, za pomocą kilku kliknięć można ocenić szereg scenariuszy w celu określenia optymalnego rozwiązania. Model układu do analizy procesu wtrysku możemy przygotować w Simpoe-Mold na różne sposoby.

Często stosowane w branży, ale raczej niezalecane podejście to weryfikacja i potem ewentualna modyfikacja zaimportowanego do oprogramowania do symulacji wtrysku modelu 3D wykonanej już w programie CAD formy, po to, żeby zoptymalizować np. wydajność produkcji lub poprawić jej konstrukcję. Tym zagadnieniem jednak nie będziemy się tu zajmować.

Optymalnym podejściem pod względem czasu i kosztów przygotowania produkcji dla wtryskowni jest wykorzystanie wewnętrznych narzędzi dostępnych w aplikacji do symulacji wtrysku podczas tworzenia i modyfikacji modelu do symulacji z pominięciem na tym etapie oprogramowania CAD.

Za pomocą wbudowanych narzędzi do tworzenia siatki Mesh oraz do operacji na niej wykonywanych, takich jak powielenie w szyku prostokątnym lub kołowym, odbicie lustrzane etc., oraz za pomocą narzędzi do tworzenia kanałów chłodzących i kanałów doprowadzających można z powodzeniem opracować pełny układ do symulacji z dokładnością zadowalającą pod kątem optymalizacji parametrów procesu i potem wg tych parametrów zoptymalizować konstrukcję formy. Przy pomocy trybu QuickFill, który stosowany jest w optymalizacjach wykorzystujących model powłokowy, bardzo szybko uzyskujemy kierunek optymalizacji, a na koniec, stosując hybrydowy model bryłowy, wykonujemy bardzo dokładną symulację ostateczną, która ma służyć upewnieniu się, że optymalizacja została przeprowadzona poprawnie.

W ten sposób po wczytaniu powierzonego modelu 3D wypraski od początku budujemy model symulacji bezpośrednio w środowisku aplikacji do symulacji wtrysku, oszczędzając dzięki temu nie tylko na kosztach prowadzenia prób i modyfikacjach fizycznego narzędzia, ale także na kosztach projektowania oraz modyfikacji modelu 3D wyrobu i formy wtryskowej w środowisku CAD.

Cały artykuł w formacie pdf przedstawiający krok po kroku proces optymalizacji przygotowania produkcji dla wtryskowni można pobrać jako ebook.

softPROGRESS jest jedyną firmą autoryzowaną przez Dassault Systèmes do dystrybucji oprogramowania Simpoe-Mold w wersji standalone w rejonie Europy Centralnej. W ramach oferty specjalnej firma softPROGRESS oferuje pakiet Simpoe-Mold razem z rocznym maintenance w wyjątkowo atrakcyjnej cenie. Atrakcyjności ofercie dodają nagrane szkolenia z obsługi SimpoeMold, do których zawsze można wrócić lub przeszkolić nowych pracowników, samouczki oraz wsparcie przy wdrożeniu pierwszego projektu dołączane bezpłatnie przez softPORGRESS do standardowego maintenance. Więcej informacji o ofercie można znaleźć na stronie softPROGRESS.