Wtryskarka przeznaczona do wtrysku ze spienianiem musi być wyposażona w jednostkę wtryskową z ślimakiem o specjalnej konstrukcji. Konstrukcja ta jest odpowiednia do wtrysku tworzyw spienionych, ale niestety nie koniecznie do wtrysku w technologii konwencjonalnej. Dlatego o możliwości wykorzystania tej samej wtryskarki do produkcji detali w obu technikach decyduje rodzaj przetwarzanego tworzywa oraz konstrukcja wypraski.

Wyposażenie wymagane dla realizacji wtrysku w technologii Cellmould

Technologia wtrysku Cellmould oferowana jest tylko dla maszyn wyposażonych w układ sterowania Unilog B6P. Układ ten posiada zintegrowane z nim funkcje regulacji parametrów procesu wtrysku ze spienianiem.

Układ sterowania to jednak tylko jeden z elementów wyposażenia wtryskarki potrzebnego dla realizacji wtrysku Cellmould. Podstawową różnicą w stosunku do wtryskarki klasycznej jest układ plastyfikacji. Cylinder wyposażony jest w otwór do podawania gazu a także w czujnik ciśnienia i temperatury dla dyszy podającej gaz. Ślimak ma specjalną geometrię i posiada L/D=25. Konfigurację układu plastyfikacji uzupełnia dysza zamykania igłowo, poruszana pneumatycznie.

Jednostka wtryskowa Cellmould

Dysza do wtrysku gazu

Dysza zamykana igłowo

Dla podania gazu do układu plastyfikującego potrzebny jest specjalny zawór wykonawczy, którego konstrukcja została opracowana przez Wittmann Battenfeld. Dla realizacji procesu potrzebne jest także wyposażenie znane i wykorzystywane w technologii wtrysku wspomaganego gazem Airmould. Wymagany jest kompresor zaopatrywany w gaz z butli lub z wytwornicy azotu.

Zawór wykonawczy dla wtrysku Cellmould

Kompresor Airmould

Przykład skrzynki wykonanej w technologii Cellmould

- redukcja wagi wypraski z 1480 g do 1340 g (-9.45 proc.)

- czas docisku z 6 s do 1 s

- czas wtrysku z 7 s do 1,5 s

- siła zamykania z 650 t do 500 t

Redukcja ciężaru wypraski w zależności od grubości ścianki

grubość ścianki < 2,0 mm

redukcja ciężaru 3-6 proc.

PA+GF s=1,8 mm

redukcja ciężaru –5 proc.

2,0–3,0 mm

5–10 proc.

PP-MV s=3 mm

-7 proc.

> 3,0 mm

10–35 proc.

PC + GF s=3,5 mm

-22 proc.

Paleta z PP. Ciężar detalu kompaktowego 2 650 g. Ciężar wypraski wykonanej w technologii Cellmould

1 920 g. Redukcja wymaganej siły zamykania z 400 na 200 t

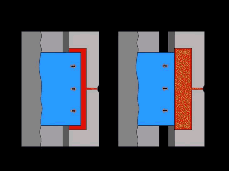

W technologii Cellmould wspomaganej przez technikę "oddychających rdzeni" można produkować detale grubościenne o wysokim stopniu spienienia. W procesie tym tworzywo wtryskiwane jest do gniazda formy. Po wykonaniu wtrysku objętość gniazda formującego ulega zwiększeniu w wyniku ruchu rdzenia.

Schemat formy wtryskowej o konstrukcji z "oddychającymi rdzeniami".

Możliwa redukcja wagi wypraski nawet o 65 proc.

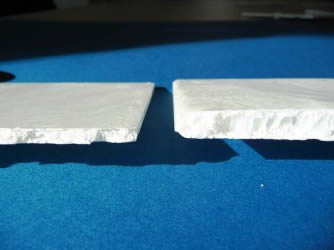

Detal o strukturze spienionej i estetycznej powierzchni zewnętrznej.

Przykład łączenia różnych technologii wtrysku.

W produkcji prezentowanej pokrywy poduszki powietrza zastosowano kombinację technologii:

- wtrysk spieniony Cellmould

- technologia termostatowania Variotherm

- funkcja precyzyjnego otwierania wtryskarki

Widok powierzchni detalu z zastosowaniem technologii Variotherm i bez niej.

Grupa Wittmann z siedzibą w Wiedniu jest światowym liderem w dziedzinie produkcji robotów i urządzeń peryferyjnych. Program firmy zawiera roboty, systemy automatyzacji, urządzenia do podawania i dozowania tworzyw, prowadzenia recyklingu, termostatowania form i chłodzenia, a także suszenia tworzyw. Wittmann Battenfeld, członek grupy Wittmann, z siedzibą w Kottingbrunn Austria, jest jednym z wiodących producentów wtryskarek i urządzeń do przetwórstwa tworzyw sztucznych. Firma reprezentowana jest przez swych przedstawicieli w ponad 60 krajach na całym świecie. W Polsce spółka reprezentowana jest od roku 1999 przez Battenfeld Polska Injection Moulding Technology.