Wpływ absorpcji wody na wymiary detali z tworzyw sztucznych jest bezsporny.

Wpływ absorpcji wody na wymiary detali z tworzyw sztucznych jest bezsporny.Świeżo wyprodukowane detale z tworzywa poliamidowego zazwyczaj charakteryzują się bardzo małą zawartością wody. Począwszy od momentu wyjęcia ich z formy, elementy te zaczynają powoli chłonąć wodę z otoczenia, a proces ten trwa aż do osiągnięcia stanu równowagi. Parametry nowego detalu zależą zarówno od wilgotności względnej jak i od typu używanego w przetwórstwie poliamidu. Wynikiem absorbowania wody jest zatem zwiększenie wymiarów detalu.

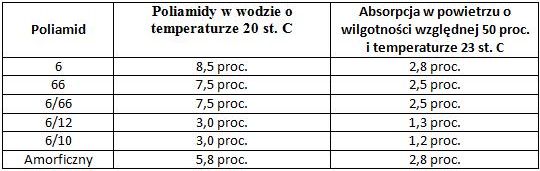

Punkt równowagi wodnej poliamidu zależy w największym stopniu od gatunku wykorzystywanego tworzywa, co liczbowo uwidoczniono w poniższej tabeli. W przypadku gatunków wzmocnionych poziom równowagi jest jednak nieco niższy, a dzieje się tak ze względu na niewrażliwość materiału wzmacniającego na wodę.

Czas, po którym osiągany jest stan równowagi zależy od grubości ścianki, wilgotności zewnętrznej i temperatury.

W przypadku detali starzonych wilgotnościowo, które mają być wykorzystywane w normalnych warunkach atmosferycznych (wilgotność względna 50 proc., temperatura 23 st. C), wskazane jest doprowadzenie ich wilgotności do poziomu 3 proc. w ujęciu wagowym. Nadmiar wilgoci z powierzchni szybko wyparuje, zaś pozostałość wody zostanie równomiernie rozprowadzona i ostatecznie osiągnięty zostanie poziom 2,5 proc.

Ciekawym przypadkiem jest także kwestia skurczu wtórnego. Oto bowiem podobnie jak inne polimery semikrystaliczne, także detale wykonane z tworzyw poliamidowych kurczą się po wyjęciu z formy. Zasadniczo przyczyną tego jest wzrost stopnia krystalizacji mający miejsce po upływie długiego czasu. Zjawisko to jest silniejsze w elementach cienkich niż w grubych. Z drugiej strony, przebiegająca równocześnie absorpcja wody powoduje powiększanie się wyprasek.

Oznacza to, że ostateczne wymiary elementu są wypadkową tych dwóch czynników. W dobrze uformowanej wyprasce o umiarkowanej grubości absorpcja wody dominuje nad skurczem spowodowanym wzrostem stopnia krystalizacji. Jeżeli jednak wypraskę wyprodukowano w zbyt zimnej formie lub gdy detal posiada cienkie przekroje, skurcz wywołany krystalizacją po wyjęciu z formy będzie większy niż zmiany wymiarów spowodowane absorpcją wody.

Wykorzystano materiały firmy DuPont.