Prezentujemy kolejną część poradnika przetwórców tworzyw sztucznych stworzonego przez firmę DuPont. Tym razem dotyczy ona zagadnienia jakim jest wzmacnianie.

Prezentujemy kolejną część poradnika przetwórców tworzyw sztucznych stworzonego przez firmę DuPont. Tym razem dotyczy ona zagadnienia jakim jest wzmacnianie.Problemów związanych z dużą grubością ścian unika sie stosując wzmocnienia, które nie tylko umożliwiają zmniejszenie grubości ścian, lecz także zapewniają większą sztywność wyrobu.

Zasadniczo sztywność wyrobu można podnieść poprzez zwiększenie grubości ścian, zwiększanie modułu E np. poprzez większy udział włókna oraz wprowadzenie odpowiednich żeber.

Jeżeli sztywność wyrobu o określonej konstrukcji okaże sie niewystarczająca, to należy najpierw zastosować materiał o module E większym niż w materiale wyjściowym. Zwiększanie modułu E jest bardzo łatwe, ponieważ moduł ten rośnie wraz ze wzrostem udziału włókna w polimerze. W ten sposób uzyskuje sie liniowy wzrost sztywności przy niezmienionej grubości ścian. Znacznie bardziej efektywne jest więc usztywnianie za pomocą żeber o optymalnym kształcie. W tym wypadku sztywność wzrasta w wyniku zwiększenia geometrycznego momentu bezwładności powierzchni.

Jeśli chodzi właśnie o wspomniane optymalne wymiary żeber, to zauważyć należy, że duży geometryczny moment bezwładności powierzchni najłatwiej jest uzyskać stosując duże i grube żebra. Jednak w przypadku termoplastów technicznych rozwiązanie takie najczęściej pociąga za sobą trudne do rozwiązania problemy, których następstwem jest np. powstawanie zapadnięć, jam skurczowych i wypaczeń. Ponadto żebra zbyt wysokie narażone są pod obciążeniem na wyboczenie (wybrzuszenie). Dlatego też nieodzowna jest umiejętność prawidłowego określania wymiarów żeber (rys. 1).

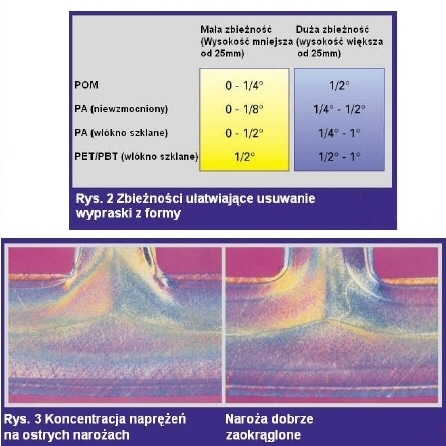

Ponadto żebra muszą mieć odpowiednią zbieżność, tak aby wypraska dawała sie łatwo usuwać z formy (rys. 2).

W tym przypadku wymiary żeber mają szczególne znaczenie w przypadku wyrobów, które muszą posiadać bardzo dobrą powierzchnie, jak np. kołpaki na koła. Poprzez kształt żeber można zmniejszać skłonność do tworzenia zapadnięć, a tym samym wywierać korzystny wpływ na jakość wyrobu. Spiętrzenie masy w ścianie wypraski będącej podstawą żebra określa się wielkością "koła wpisanego". Podany sposób ustalania wymiarów (rys. 1) ułatwia ograniczenie spiętrzenia masy do minimum, czego następstwem jest wyeliminowanie zapadnięć lub znaczne ich zmniejszenie.

Jeśli "koło wpisane" będzie zbyt duże, to w obszarze spiętrzenia masy mogą tworzyć się jamy skurczowe, a to z kolei powoduje drastyczne pogorszenie własności mechanicznych.

Analizując redukcję naprężeń przy podstawie żebra trzeba zauważyć, że jeżeli wyrób wzmocniony żebrami będzie narażony na obciążenie np. przez działające siły, to w podstawie żebra mogą pojawiać sie naprężenia. Brak zaokrągleń w tym obszarze powoduje z kolei powstawanie bardzo wysokich spiętrzeń naprężeń (rys.3), a to z kolei jest często przyczyną pękania wyrobu. Jedynym środkiem zaradczym jest wybranie odpowiednio dużego promienia (rys.1), ponieważ zapewnia to korzystniejszy rozkład naprężeń przy podstawie żebra. Natomiast zbyt duże promienie powiększają średnice "koła wpisanego", co znowu może być przyczyną wystąpienia wspomnianych już problemów.

Na końcu należy zastanowić się nad wyborem rodzaju wzmocnienia. W wyrobach powstałych z tworzyw sztucznych najczęściej stosowane jest wzmocnienie krzyżowe, ponieważ wytrzymuje ono rozmaite rodzaje obciążenia (rys. 4). Wzmocnienie krzyżowe zaprojektowane odpowiednio do przewidywanego obciążenia zapewnia właściwe przenoszenie sił przez wyrób.

W miejscach węzłowych (rys. 5) tego wzmocnienia tworzą się spiętrzenia masy, ale można je ograniczyć stosując odpowiednie rozwiązania. Ponadto należy pamiętać o tym, że połączenie (rys. 6) żebra z brzegiem wyrobu musi być tak zaprojektowane, by i w tym obszarze nie powstawały jakiekolwiek spiętrzenia masy.