Ślimaki plastyfikujące do topienia granulatu tworzyw sztucznych stanowią kluczowy element każdej wtryskarki. Z uwagi na wysoką konkurencyjność rynku ENGEL Austria GmbH produkuje ślimaki wyłącznie w austriackiej siedzibie w St. Valentin, aby zachować pełną kontrolę nad jakością i precyzją wykonania. Firma zainwestowała w dwie w pełni zautomatyzowane linie do obróbki ślizgowej firmy Rösler. Nowe rozwiązanie pozwala zwiększyć wydajność produkcji przy utrzymaniu stałego, powtarzalnego i wysokiego standardu jakości powierzchni. Koncepcja automatyzacji umożliwia niemal bezobsługowy załadunek i rozładunek wibratorów korytowych oraz zintegrowanego urządzenia czyszczącego. Jednocześnie zoptymalizowany proces polerowania znacząco skrócił czas obróbki, a sama koncepcja ma potencjał zastosowania także w innych branżach przemysłowych.

Dwustopniowy proces Keramo-Finish i wzrost przepustowości

We współpracy z austriackim specjalistą w dziedzinie automatyzacji, firmą Promot, Rösler opracował maksymalnie zintegrowany technicznie system urządzeń. Kluczowym elementem są specjalnie zaprojektowane uchwyty na detale, które zwiększają efektywność procesu i jakość elementów, a jednocześnie istotnie skracają czas przezbrojenia. Rozbudowa instalacji o dwa wibratory korytowe pozwoliła zwiększyć zdolność polerowania ślimaków plastyfikujących o długości do trzech metrów i średnicy od 15 do 80 mm.

Dotychczas ENGEL prowadził polerowanie ślimaków w jednoetapowym procesie w pojedynczym wibratorze korytowym, co wiązało się z dużym nakładem pracy personelu oraz czasochłonną ręczną obsługą części, zwłaszcza przy przezbrajaniu urządzenia. Jednym z głównych założeń nowego projektu było ograniczenie nakładu pracy oraz pełna automatyzacja załadunku i rozładunku wibratorów korytowych. Rozbudowano w tym celu istniejący system portalowy Promot, wcześniej wykorzystywany do załadunku szlifierek, oraz dostosowano nową linię do obróbki ślizgowej do wymaganej przez ENGEL przepustowości ślimaków.

Biorąc pod uwagę dotychczasowy czas polerowania, wynoszący około 8,5 godziny, kontynuacja pracy w dotychczasowym trybie wymagałaby zastosowania kilku wibratorów korytowych. Dlatego nacisk położono na skrócenie czasu obróbki przy jednoczesnym ograniczeniu liczby urządzeń. Osiągnięto to poprzez wdrożenie dwustopniowego procesu Keramo-Finish, realizowanego równolegle w dwóch wibratorach korytowych typu R 800/3200 TSD-15. Zastosowanie bezpośredniego napędu z wykorzystaniem specjalnych silników niewyważonych zwiększa wydajność, elastyczność i kompaktowość tych maszyn.

Wstępne i precyzyjne szlifowanie w procesie Keramo-Finish w wibratorach korytowych prowadzi do znaczącej poprawy jakości powierzchni, obniżając chropowatość do poziomu poniżej Ra 0,1 µm. Parametry te przekładają się na wysoką jakość ślimaków plastyfikujących, co ma bezpośredni wpływ na stabilność procesu plastyfikacji i trwałość elementów. Dodatkowe skrócenie czasu obróbki uzyskano dzięki poprawie jakości części wejściowych. W poprzedzającym procesie szlifowania zastosowano drobnoziarniste ścierniwa, które mimo małej granulacji zapewniają wysoką wydajność usuwania materiału.

Automatyczny załadunek i zoptymalizowane przezbrajanie

Do automatycznego załadunku i rozładunku wibratorów korytowych oraz urządzenia czyszczącego Rösler, we współpracy z Promot, opracował koncepcję automatyzacji i sterowania dla systemu portalowego. Po zakończeniu procesu szlifowania ślimaki plastyfikujące są transportowane do stacji załadunku i przezbrajania. W tym miejscu pracownik, w zależności od wielkości ślimaków, mocuje odpowiednią ich liczbę w ramie uchwytowej.

– Proces przezbrajania był dotychczas niezwykle pracochłonny, ponieważ wszystkie ślimaki musiały być mocowane pojedynczo z obu stron. Obecnie wystarcza ich proste umieszczenie w łożyskowaniu pływającym. Skróciło to czas przezbrajania do około 15 minut – wyjaśnia Mario Stollnberger, kierownik ds. plastyfikacji.

Następnie system portalowy pobiera w pełni wyposażony uchwyt na detale, transportuje go nad wibrator korytowy i opuszcza w taki sposób, że uchwyt jest umieszczony po lewej i prawej stronie w pętlach. Umożliwia to swobodne przemieszczanie się uchwytu z detalami wśród ścierniwa. Po upływie zaprogramowanego czasu obróbki uchwyt jest łatwo i w pełni automatycznie wyjmowany. Operacje mocowania i wyjmowania ślimaków w uchwytach odbywają się równolegle z trwającą obróbką w urządzeniach, co dodatkowo zwiększa efektywność całego procesu polerowania.

Uchwyt na detale jest automatycznie opuszczany do wibratora korytowego i umieszczany po lewej oraz prawej stronie w pętlach. Dzięki temu może swobodnie poruszać się wśród ścierniwa i następnie zostać łatwo oraz automatycznie wyjęty.

Komórka polerująca z obiegiem wody procesowej

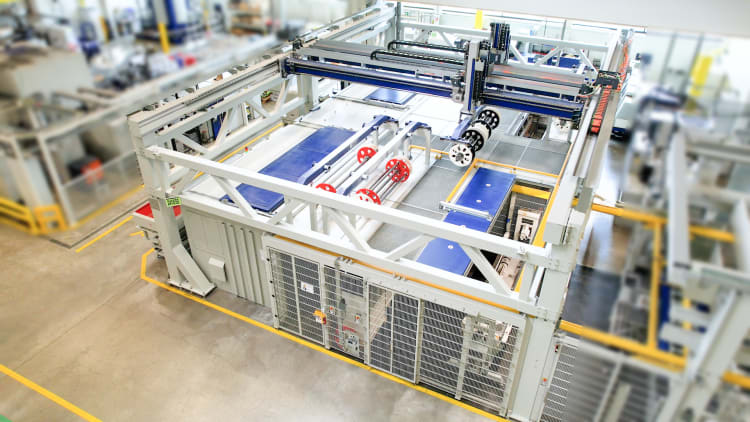

Nowa komórka polerująca obejmuje dwa urządzenia do obróbki ślizgowej, stację załadunkową, specjalnie na to zastosowanie zaprojektowane urządzenie czyszczące Rösler oraz w pełni automatyczną wirówkę Z 1000 do oczyszczania i uzdatniania wody procesowej. Zastosowanie wirówki umożliwia pracę w obiegu zamkniętym, co pozwala na ponowne wykorzystanie wody procesowej w sposób oszczędzający zasoby i ograniczający ilość odpadów ciekłych.

Potencjał zastosowania w innych branżach

Wibratory korytowe oferują szerokie możliwości zastosowania w technologii obróbki ślizgowej, jednak dotychczas automatyzacja ich załadunku i rozładunku była praktycznie niewykonalna. Opracowana we współpracy Rösler i Promot koncepcja automatyzacji systemu portalowego oraz uchwytów detali stanowi rozwiązanie tego problemu. Umożliwia ona bardziej wydajne i szybsze procesy także w innych sektorach przemysłu, na przykład w lotnictwie, gdzie wymagane są wysokiej jakości powierzchnie elementów o złożonej geometrii i dużej długości.

W efekcie ENGEL dysponuje obecnie w St. Valentin zintegrowaną, zautomatyzowaną komórką do polerowania ślimaków plastyfikujących, która łączy skrócony czas obróbki, ograniczony nakład pracy, lepszą ergonomię oraz wysoką, powtarzalną jakość powierzchni. Rozwiązanie to ilustruje kierunek rozwoju obróbki ślizgowej w przemyśle przetwórstwa tworzyw sztucznych, gdzie automatyzacja i standaryzacja procesów stają się istotnym elementem utrzymania konkurencyjności.

W pełni zautomatyzowana komórka polerująca składa się z dwóch wibratorów korytowych, urządzenia czyszczącego, stacji załadunkowej oraz w pełni automatycznej wirówki Z 1000. Transport detali odbywa się za pomocą systemu portalowego.