Branża piekarnicza przechodzi głęboką transformację napędzaną zmieniającymi się oczekiwaniami konsumentów, niedoborem wykwalifikowanej siły roboczej oraz rosnącą presją kosztową. Od rozwiązań opakowaniowych dla chleba, croissantów, bułek drożdżowych, ciast i ciastek oczekuje się obecnie, że będą jednocześnie zrównoważone, ekonomiczne i technologicznie elastyczne. Producenci w coraz większym stopniu opierają się na materiałach nadających się do recyklingu, kompostowalnych lub biopochodnych, jednocześnie automatyzując procesy pakowania oraz integrując cyfrowy monitoring i sterowanie. Targi interpack 2026 w Düsseldorfie zaprezentują szeroką gamę takich systemów – od pierwotnych opakowań papierowych, poprzez wysokowydajne linie flowpack, delikatne systemy zliczania i podawania, aż po robotykę i platformy AI do zapewnienia jakości i konserwacji predykcyjnej.

Zrównoważony rozwój stał się kluczowym parametrem projektowym w opakowaniach dla piekarnictwa. Wielu producentów pracuje nad rozwiązaniami opartymi na papierze, foliach PLA i strukturach monomateriałowych ułatwiających recykling. Jednocześnie kluczowa pozostaje ochrona produktu, aby ograniczyć przedwczesne psucie się wyrobów i niepotrzebne marnotrawstwo żywności. To połączenie trwałości, higieny oraz efektywności wykorzystania zasobów znajduje odzwierciedlenie w najnowszych koncepcjach opakowań i technice maszynowej, które zostaną zaprezentowane na targach interpack.

Papierowe opakowania piekarnicze a wymagania barierowe

Weber Verpackung, wystawca na targach interpack, opracował Baker Bag do lad samoobsługowych. Opakowanie pierwotne jest oparte na papierze i może być wyposażone w okienka podglądowe z cienkiej przezroczystej folii z recyklingu lub przezroczystego papieru w postaci pergaminu (glassine). Przy zastosowaniu okienka z glassine całą torebkę można wyrzucić do strumienia makulatury przeznaczonej do recyklingu. Takie podejście zmniejsza udział tworzyw sztucznych w porównaniu z konwencjonalnymi torebkami foliowymi, przy zachowaniu widoczności produktu w miejscu sprzedaży.

Funkcjonalne bariery pozostają jednak kluczowe, zwłaszcza w przypadku toreb do automatów vendingowych stosowanych w automatycznym pakowaniu chleba i wyrobów piekarniczych. Aby utrzymać świeżość, struktury te muszą ograniczać wymianę pary wodnej i tlenu. Obecnie takie właściwości barierowe w rozwiązaniach papierowych są osiągalne jedynie poprzez powłoki z tworzyw sztucznych, laminaty foliowe lub powłoki z warstwą zawierającą polimer. Choć rozwiązania te wciąż zawierają tworzywa, ich udział jest znacząco niższy niż w pełnych opakowaniach z folii plastikowej, co pozwala producentom stopniowo przechodzić na bardziej zrównoważone kombinacje materiałowe bez kompromisów w zakresie higieny i trwałości.

Do świeżych wyrobów piekarniczych Weber oferuje papierowe Baker Bags z okienkiem z folii, folii z recyklingu lub glassine. (Źródło: Weber Verpackungen)

Automatyzacja, robotyka i AI w opakowaniach piekarniczych

Równolegle z rozwojem materiałów automatyzacja staje się niezbędna z powodu niedoboru pracowników oraz potrzeby zwiększenia niezawodności procesów. Robotyka i sztuczna inteligencja są coraz częściej wykorzystywane do precyzyjnej, delikatnej obsługi kruchych wyrobów piekarniczych. Nowoczesne linie wykorzystują systemy wizyjne wspierane kamerami, które w czasie rzeczywistym analizują kształt, pozycję i jakość produktu, zapewniając, że pakowane są wyłącznie wyroby bez wad. Ogranicza to ilość braków oraz stabilizuje wydajność linii. Jednocześnie skracany jest czas przezbrojeń formatowych, co ma szczególne znaczenie przy mniejszych seriach i częstych zmianach wariantów produktów.

Cyfryzacja umożliwia powstawanie sieci maszyn, czujników i systemów sterowania w produkcji wyrobów piekarniczych, które współpracują jako inteligentne systemy zintegrowane. Zmienne procesowe, takie jak temperatura, jakość zgrzewu czy zużycie materiału, są ciągle rejestrowane i automatycznie analizowane. Platformy takie jak VisionAI wykorzystują analizę obrazu opartą na AI do natychmiastowego wykrywania odchyleń i dostosowywania parametrów pracy maszyn w czasie rzeczywistym. Na znaczeniu zyskuje także konserwacja predykcyjna – dzięki analizie danych maszynowych potencjalne awarie mogą zostać zidentyfikowane z wyprzedzeniem, a przestoje zminimalizowane. Koncepcje smart factory nie są już zarezerwowane wyłącznie dla dużych piekarni przemysłowych, lecz coraz częściej są wdrażane także przez średniej wielkości producentów wyrobów piekarniczych.

Systemy zrobotyzowane do delikatnych i nieregularnych produktów

Robotyka, sterowanie oparte na czujnikach i AI szczególnie dobrze sprawdzają się przy obsłudze delikatnych lub nieregularnie ukształtowanych produktów. Gerhard Schubert GmbH opracował cobota tog.519, który łączy rozpoznawanie obrazu wspierane AI z elastyczną kinematyką robota. System może pobierać szeroką gamę wyrobów piekarniczych, w tym produkty niesortowane, z wydajnością do 90 cykli na minutę. Nowe formaty produktów mogą być szybko wprowadzane dzięki zastosowaniu narzędzi z drukarki 3D, co skraca czas przezbrojenia i ogranicza nakłady inwestycyjne.

Uniwersalne rozwiązania opakowaniowe dostosowane do małych i średnich partii są szczególnie poszukiwane w segmencie ciastek i wyrobów piekarniczych. Wielu użytkowników dysponuje ograniczoną powierzchnią produkcyjną, dlatego coraz większe znaczenie mają kompaktowe układy maszyn. Technologia Schubert odpowiada na te potrzeby dzięki zwrotnym, oszczędzającym miejsce robotom. Francuski producent ciastek Nutrition & Santé zintegrował takie systemy w swojej produkcji. Współpraca została zainicjowana na targach interpack 2023, gdzie producent maszyn pakujących zaprezentował nowy, wydajny system podawania wstępnie wyciętych elementów kartonów. Po targach Nutrition & Santé zdecydował się na linię składającą się z flowpackera, kartoniarki oraz dwóch jednopasowych składarek kartonów A3. System pakuje łącznie 13 różnych rodzajów ciastek, w tym ciastka prostokątne i okrągłe, warianty czekoladowo-orzechowe oraz batony nadziewane. Centralnym elementem jest elastyczna kartoniarka TLM, mogąca obsługiwać siedem formatów torebek i kartonów.

Delikatne systemy zliczania i podawania ciastek

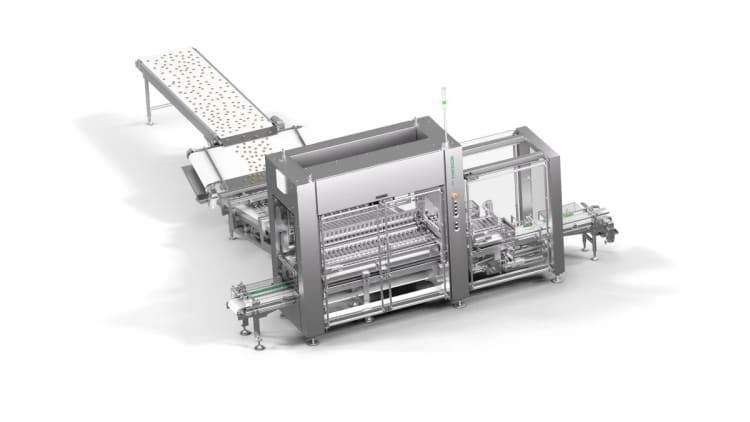

Dla efektywnego pakowania ciastek kluczowe znaczenie mają precyzyjne i delikatne systemy grupujące. Syntegon wprowadził nowy system zliczania zaprojektowany do tego zadania. Podajnik zliczający FGCT ma na celu minimalizację uszkodzeń produktu, zwiększenie wydajności oraz ograniczenie strat. Delikatnie grupuje ciastka w wymagane porcje i ustawia je pionowo w tackach lub bezpośrednio w podajniku flowpackera.

Nowy podajnik zliczający Syntegon wyjątkowo delikatnie grupuje ciastka i umieszcza je w tackach kartonowych lub plastikowych bądź w flowpackerach. (Źródło: Syntegon)

Fuji Packaging oferuje również rozwiązania dla delikatnych wyrobów piekarniczych w postaci systemów Alpha Wrapper, które zapewniają możliwość ponownego zamknięcia opakowania i ułatwiają otwieranie. Oszczędzające miejsce, bezłańcuchowe prowadzenie folii umożliwia elastyczną obsługę różnych formatów, natomiast technologia zgrzewania Fuji jest przystosowana do przetwarzania nowoczesnych, zrównoważonych i nadających się do recyklingu materiałów opakowaniowych. Hamburska firma, która od ponad czterech dekad sprzedaje w Europie flowpackery japońskiego producenta Fuji Machinery, dostarcza także rozwiązania do pakowania w atmosferze modyfikowanej. Obejmuje to system Pre-Vac, w którym produkty są najpierw ewakuowane, a następnie przepłukiwane gazem obojętnym w celu wydłużenia ich trwałości.

Wysokowydajne linie flowpack i papiery zgrzewalne

Potencjał innowacyjny w opakowaniach piekarniczych jest równie widoczny w wysokowydajnych liniach. JTM Foods, amerykański producent przekąsek typu snack pies, wykorzystuje w nowym zakładzie poziome maszyny flowpack JT Advance z bezkontaktowym podawaniem, produkowane przez włoską firmę Sacmi Packaging & Chocolate. W pełni elektroniczne, sterowane serwonapędami systemy można konfigurować dla różnych formatów, w tym płaskich saszetek, saszetek z fałdami bocznymi, saszetek z przesuniętym zgrzewem, saszetek z paskiem zrywającym oraz opakowań stojących na krawędzi z podłużnym i poprzecznym zgrzewem. Przy przetwarzaniu papierowych folii zgrzewalnych możliwe są prędkości linii do 200 cykli na minutę.

Kluczową rolę w tej konfiguracji odgrywają indywidualnie drukowane w technologii 3D gardziele formujące. Pomagają one zapobiegać pękaniu materiału, co z kolei umożliwia stabilne pakowanie z dużą prędkością oraz stałą jakość opakowań. System opakowań pierwotnych uzupełniają kompaktowe urządzenia do pakowania wtórnego, takie jak top-loader IER 030 oraz składarka kartonów F-EL, obie zaprojektowane z myślą o wysokiej wydajności na ograniczonej przestrzeni.

Top-loader IER 030 umieszcza 400 torebek na minutę w opakowaniach wtórnych. (Źródło: Sacmi)

Chłodzenie próżniowe zintegrowane z liniami termoformującymi

Kolejny potencjał zwiększenia efektywności wynika z integracji procesów chłodzenia z liniami pakującymi. Wprowadzono zastosowanie próżni, które przenosi proces chłodzenia bezpośrednio na maszynę do pakowania termoformującego. Dzięki chłodzeniu próżniowemu wyroby piekarnicze mogą być pakowane bezpośrednio po wypieku, ponieważ temperatura spada z około 95 stopni do około 30 stopni w ciągu kilku sekund. Takie podejście zmniejsza zużycie energii wymaganej do konwencjonalnego chłodzenia, ogranicza powierzchnię potrzebną na oddzielne systemy chłodzenia oraz obniża ryzyko zanieczyszczenia produktu podczas pośredniej manipulacji.

Pokazy na żywo na targach interpack 2026

W dniach 7–13 maja 2026 r. odwiedzający targi interpack w Düsseldorfie będą mogli zobaczyć na żywo, jak delikatne wyroby piekarnicze są produkowane i pakowane z wykorzystaniem najnowszych koncepcji materiałowych i maszynowych. Targi zgromadzą rozwiązania w zakresie zrównoważonych materiałów opakowaniowych, robotyki, kontroli jakości opartej na AI, wysokowydajnych linii flowpack oraz zintegrowanych systemów chłodzenia. Więcej informacji o wydarzeniu można znaleźć na stronie www.interpack.de.