Do najprostszych metod czyszczenia form wulkanizacyjnych zalicza się metody ręczne z użyciem materiałów ściernych o twardości mniejszej od materiału formy (pasty, proszki, wata stalowa lub szczotki druciane). Metody te mogą być stosowane jedynie w przypadku pojedynczych, prostych form w małych zakładach. Taki sposób czyszczenia może niestety być przyczyną uszkodzeń powierzchni gniazd.

Kiedy zachodzi konieczność oczyszczenia większej ilości form stosowane są specjalne urządzenia czyszczące w sposób mechaniczny lub chemiczny. W większości przypadków, wymagany jest demontaż form (zwłaszcza wielogniazdowych i wielkogabarytowych) z pras hydraulicznych.

Wśród aktualnie stosowanych metod czyszczenia form wulkanizacyjnych należy wymienić:

- metody mechaniczne - strumieniowo-ścierne,

- metody chemiczne,

- metody termiczne,

- metody z wykorzystaniem ultradźwięków,

- metody z użyciem lasera.

Jako substancje ścierne wykorzystywane są: łupiny orzechów włoskich, granulaty z tworzyw sztucznych, granulat szklany, piasek, śrut, oraz ostatnio również stały CO2 tzw. „suchy lód”.

Metody strumieniowo-ścierne z użyciem tworzyw sztucznych zdobywają coraz większe uznanie. Stosuje się w nich granulaty o różnej twardości i gęstości - poliestrowe, melaminowe, czy poliwęglanowe. Zastosowanie tworzyw termoutwardzalnych pozwala na czyszczenie gorącej formy, co przynosi wymierny efekt związany ze skróceniem czasu przestoju prasy. W tabeli 2 zestawiono czasy czyszczenia form o różnej budowie.

Właściwie dobrany granulat skutecznie obniża zużycie form wulkanizacyjnych, co można prześledzić porównując ubytki ich masy po 60 minutach oczyszczania granulatem szklanym i granulatem z tworzywa sztucznego.

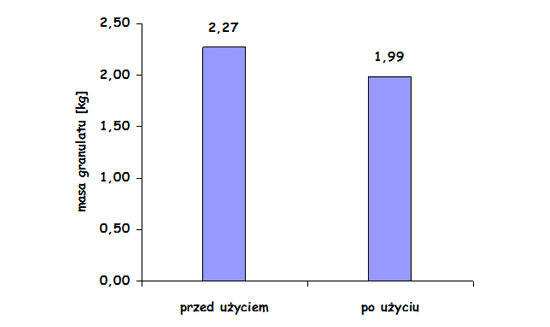

Jako zaletę granulatów z tworzyw sztucznych należy wymienić również możliwość ich wielokrotnego wykorzystania. Po etapie czyszczenia ok. 88% materiału nadaje się do ponownego użycia. Testowany preparat: Multi Blast MB-2 (poliuretan 20/30 mesh) Ciśnienie: 4 atm Zużycie (szybkość przepływu) granulatu: 70 kg/h.

Przy stosowaniu granulatów z tworzyw sztucznych należy pamiętać o konieczności właściwego uziemienia maszyny, ponieważ w czasie czyszczenia powstaje ładunek elektrostatyczny, wskutek czego granulat może przywierać do czyszczonej formy.