Fragment korpusu łączący podłączenia jest kołowy. W tej sytuacji zasadne będzie zrobienie płaszczyzny podziału P-P, a zgrzewanie wykonać metodą obrotowo - tarciową.

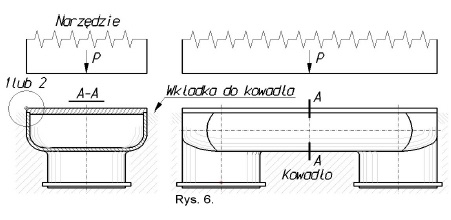

Ponieważ technologie ultradźwiękowe są jeszcze dość mało rozpowszechnione, to wróćmy do detali pokazanych na rys. 4. W czasie zgrzewania korpus będzie przytrzymywany i pozycjonowany w kowadle, a narzędzie ultradźwiękowe (sonotroda) będzie dociskane do denka. Wynika stąd konieczność dobrego ustawienia detali względem siebie. Żeby nie komplikować całego układu warto to przewidzieć w konstrukcji samych detali (rys. 6.)

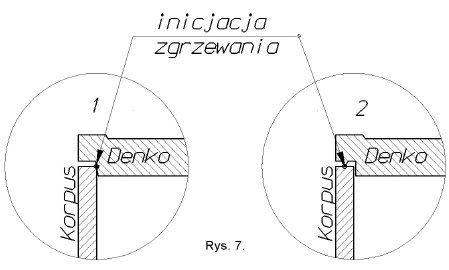

Denko ma na części swojej grubości podebranie powodujące, że po włożeniu do korpusu jest unieruchomione względem niego. Szczegóły konstrukcji krawędzi łączących pokazano na rys. 7. W przykładzie 1 denko w części dającej się włożyć w korpus ma ściętą krawędź, co powoduje, że z korpusem styka się ostrą krawędzią.

Po doprowadzeniu ultradźwięków, właśnie w tym miejscu kumuluje się wydzielanie energii cieplnej. Mała początkowa powierzchnia styku (mała objętość materiału) powoduje, że proces zaczyna przebiegać lawinowo przy relatywnie małym zapotrzebowaniu na energię i w krótkim czasie.

Po przetopieniu i odkształceniu się materiału denko szczelnie zamyka korpus. Uzyskane połączenie jest szczególnie mocne i szczelne. Jego wadą w tym przypadku jest to, że we wstępnej fazie zgrzewania nacisk narzędzia może zdeformować korpus (cienkie ścianki). Żeby temu zapobiec, w korpus kowadła po włożeniu detalu, należy włożyć dodatkową wkładkę usztywniającą całość.

Jest to spowodowane istnieniem niewielkiego kołnierzyka na końcu wypływów, co zmusza do wykonania większego gniazda w kowadle.

Na tym przykładzie warto się zastanowić, czy istnienie tego kołnierzyka jest nieodzowne. Jeżeli wspomniany kołnierzyk jest nieodzowny, to dobrym rozwianiem może być tzw. karb energetyczny (przykład 2). Jest to niewielka wypustka w denku o przekroju trójkąta równobocznego. Jego działanie jest analogiczne jak w przykładzie 1.

Właśnie w tym miejscu zaczyna się lawinowo wydzielać ciepło po doprowadzeniu ultradźwięków.

W obu przypadkach po zewnętrznej stronie denka, naprzeciwko linii zgrzewania zastosowano niewielkie wybrzuszenie (odsadzenie). Powoduje ono, że detal w tym miejscu kontaktuje się z narzędziem. Umożliwia to wprowadzenie energii ultradźwiękowej w precyzyjnie ustalonym miejscu. Narzędzie może mieć płaską powierzchnię roboczą (tańsze, łatwiejsze do regeneracji). Zabieg ten zapobiega także tzw. zjawisku perforacji błony, czyli wypalaniu otworów

w środkowej części denka.

Andrzej Waseńczuk

SonicArts