Firma Ernst Hombach GmbH & Co. KG znalazła idealne rozwiązanie do mocowania części plastikowych podczas klejenia. Od ponad dwóch lat firma korzysta z przenośnej kłowej pompy próżniowej MINK MV firmy Busch Vacuum Solutions do precyzyjnego mocowania różnych części z tworzywa sztucznego w urządzeniach zaciskowych i przytrzymujących, tak aby można je było sklejać. Najważniejszą cechą tego rozwiązania jest umiejscowienie pompy próżniowej na zbiorniku próżniowym oraz sterowanie częstotliwością. Dzięki temu pompa MINK MV zapewnia wymaganą wydajność w zależności od zapotrzebowania, niezależnie od tego, czy na uchwytach trzeba zamocować jedną, czy trzy części. Dzięki temu klejenie elementów jest niezwykle elastyczne, skuteczne i wydajne.

Mocowanie elementów z tworzywa sztucznego za pomocą próżni

Poszczególne termoformowane części są sklejane w oddzielnej hali produkcyjnej. Elementy z tworzywa sztucznego są przy tym mocowane próżniowo w uchwycie i łączone z innymi częściami przez klejenie. Ze względu na wymaganą wysoką precyzję takich połączeń konieczne jest, aby elementy były mocno i precyzyjnie zamocowane. W przeszłości w tym celu stosowano pompę próżniową smarowaną olejem, która była umieszczana na palecie na odpowiednich stanowiskach roboczych i umożliwiała jednoczesne podłączenie maksymalnie dwóch urządzeń chwytających. Wadą tego rozwiązania była mała elastyczność systemu. Co więcej, pompa próżniowa zawsze pracowała z pełną prędkością, co zawsze powodowało niepotrzebnie wysokie zużycie energii. Była ona również stosunkowo głośna, co zmniejszało komfort pracy bezpośrednio na stanowiskach roboczych.

Elastyczne rozwiązanie firmy Busch do mocowania części z tworzywa sztucznego

Po konsultacji ze specjalistą ds. próżni z firmy Busch Vacuum Solutions znaleziono rozwiązanie precyzyjnie dostosowane do postawionego problemu, a mianowicie kłową pompę próżniową MINK MV. Nie wymaga ona oleju jako płynu roboczego. Dzięki temu pracuje całkowicie na sucho i bezkontaktowo, jest zatem praktycznie bezobsługowa: nie wymaga wymiany oleju, filtra, części zużywalnych.

Pompa MINK MV jest standardowo wyposażona w regulację częstotliwości. Oznacza to, że w pompie próżniowej można zaprogramować określony poziom próżni wymagany do utrzymania części. Pompa próżniowa dostosowuje wydajność do wymagań, na przykład po doprowadzeniu potrzebnej próżni do urządzenia trzymającego zmniejsza prędkość obrotową aż do całkowitego zatrzymania. Jeśli podłączone zostanie drugie urządzenie trzymające, próżnia jest natychmiast doprowadzana przez bufor w naczyniu próżniowym. Jeśli ciśnienie w naczyniu próżniowym wzrośnie powyżej zaprogramowanego poziomu, pompa próżniowa automatycznie rozpoczynie obniżanie ciśnienia i utrzymanie tego poziomu przez zmianę prędkości obrotowej.

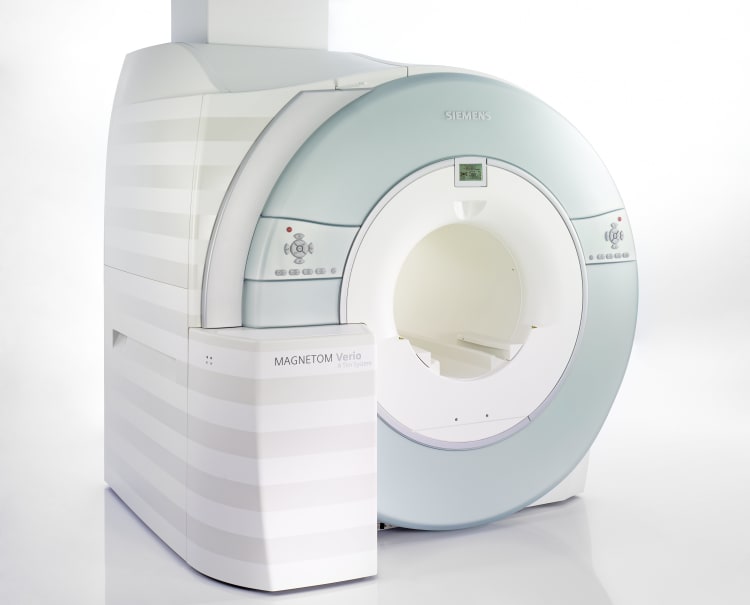

Kłowa pompa próżniowa MINK MV jest instalowana razem z naczyniem próżniowym, tworząc zwartą i mobilną jednostkę (rys. 2), którą można łatwo przemieszczać na odpowiednie stanowiska pracy. Timo Tobolla, dyrektor zarządzający Ernst Hombach, dostrzega główną zaletę tego rozwiązania w tym, że dzięki MINK MV zużywa się znacznie mniej energii i że zamiast dwóch urządzeń trzymających, jak to miało miejsce w przeszłości, teraz można jednocześnie obsługiwać trzy. Ponadto nie są już konieczne regularne prace konserwacyjne i związane z nimi koszty.

Dodatkowo obsługa nowej instalacji próżniowej jest znacznie łatwiejsza, a nowa pompa próżniowa pracuje ciszej niż wcześniej używana.