Lata 60. XX w. to okres, w którym wtryskarki wprowadzono do produkcji technicznych artykułów gumowych na skalę przemysłową. Obecnie technika formowania elastomerów metodą wtrysku jest jedną z głównych metod ich wytwarzania. Zastępuje ona tradycyjne kształtowanie i wulkanizację detali w prasach wulkanizacyjnych z wykorzystaniem form tłocznych lub przetłocznych. W zakładach produkujących duże serie wyrobów gumowych o prostej konstrukcji zazwyczaj stosuje się wtryskarki poziome z formami wulkanizacyjnymi zaopatrzonymi w system automatycznych wypychaczy. W przypadku produkcji artykułów gumowych o skomplikowanych kształtach, bądź wyrobów gumowo-metalowych, stosuje się wtryskarki pionowe, aby zapewnić dostęp operatorowi lub zapewnić miejsce do mechanicznego rozładunku formy o złożonej konstrukcji.

Do obróbki mieszanek kauczukowych można przygotować standardowe maszyny, jednak muszą one posiadać:

- cylinder odpowiedni do materiału elastomerowego – dla wielu jednostek wtryskowych dostępne są specjalne cylindry o stosunku L/D 10:1 ze ślimakami niesprężającymi; ślimaki do obróbki materiałów termoutwardzalnych mają mniejszą głębokość kanału i mniejszy stopień sprężania niż ślimaki do tworzyw termoplastycznych, są używane bez zaworu zwrotnego; konstrukcja powinna zapobiegać nadmiernemu nagrzewaniu się materiału przez ścinanie, aby uniknąć reakcji w zwojach ślimaka; najczęściej stosuje się ślimaki o stopniu sprężania 1.0–1.3:1

- jednostkę zdmuchu, ułatwiającą usunięcie wyrobu z formy

- opóźnienie dozowania (aby forma mogła osiągnąć ponownie, po rozładunku, ustaloną temperaturę wulkanizacji).

Temperatura układu uplastyczniającego wtryskarki do wyrobów gumowych zazwyczaj kontrolowana jest za pomocą termostatu olejowego, zaś odpowiednią temperaturę formy wulkanizacyjnej zapewniają grzałki elektryczne (moc grzewcza dla każdej połówki formy powinna wynosić od 1200 do 1600 W). Zaleca się, aby każda część formy kontrolowana była oddzielnie. Ze względu na wysokie temperatury formy sugeruje się stosowanie płyt izolacyjnych o grubości 10 milimetrów.

Ponadto wtryskowe formy wulkanizacyjne wymagają regularnej kontroli i usuwania nalotu tworzącego się ze środków smarnych, składników wulkanizowanej mieszanki oraz produktów korozji na powierzchni gniazd. Nalot ten pogarsza jakość produkowanych wyrobów i utrudnia ich wyjmowanie. Usuwać można go ręcznie za pomocą materiałów ściernych, bądź za pomocą specjalnych urządzeń czyszczących w sposób mechaniczny lub chemiczny.

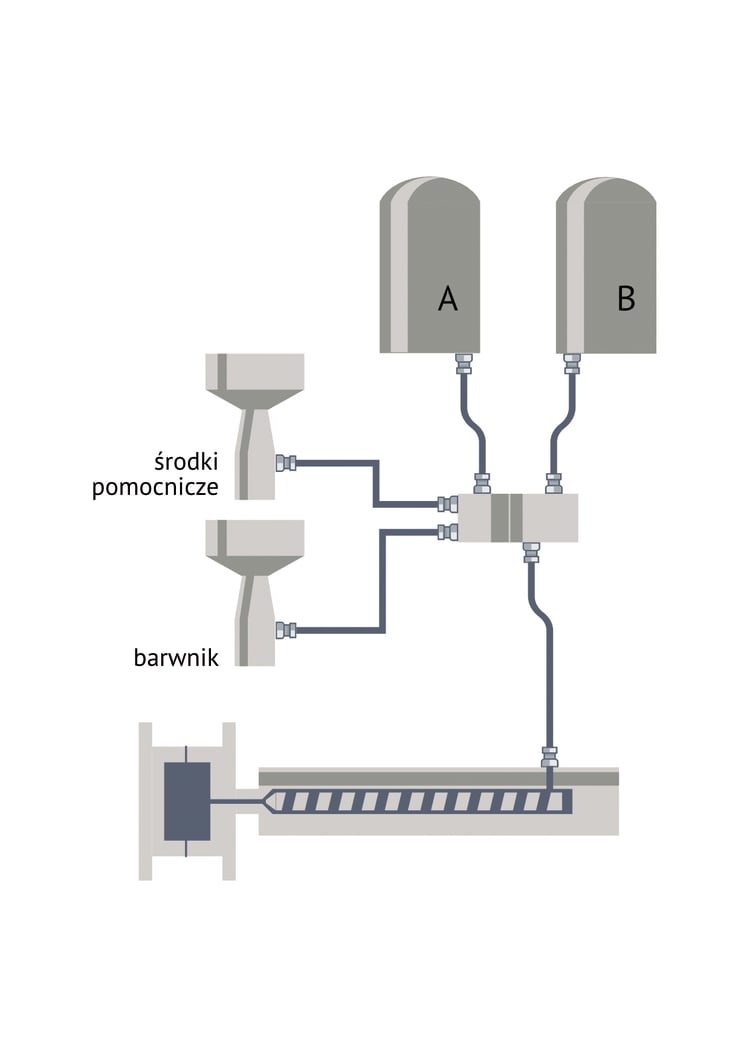

W przemyśle gumowym spotykamy najczęściej wtryskarki ślimakowo-tłokowe oraz ślimakowe. W urządzeniach drugiego z wymienionych typów uzyskuje się znacznie niższe ciśnienia wtrysku, które są jednak wystarczające do wulkanizacji ciekłych kauczuków, np. silikonowych – LSR. Schemat takiego urządzenia zaprezentowano na rys. 5. W układzie dozującym łączą się: składnik A, który zawiera katalizator (oraz inhibitor blokujący działanie katalizatora poniżej określonej temperatury) oraz składnik B – substancja, która będzie zwulkanizowana. Właściwości reologiczne ciekłych kauczuków różnią się w zależności od parametrów fizykochemicznych wulkanizatów. Mogą przyjmować postać żelu lub gęstej pasty. Podobnie środki pomocnicze, barwniki itp.

Rys. 5. Schemat urządzenia do wtryskowego formowania ciekłych kauczuków

Wtryskowe formowanie LSR ma wiele zalet w porównaniu z przetwarzaniem innych materiałów termoutwardzalnych. Należą do nich:

- przetwarzanie surowca przy niskim ciśnieniu wtrysku na małych, tanich wtryskarkach o stosunkowo niskiej sile docisku

- ze względu na właściwości reologiczne surowca, można zwiększyć liczbę gniazd w formie wtryskowej

- łatwe usuwanie wyprasek

- znacznie krótsze czasy cyklu w porównaniu z konwencjonalnymi materiałami elastomerowymi (czasy wulkanizacji 5–6 sekund na milimetr grubości ścianki przy temperaturze formy 200°C.

Niestety, silikony nie są na tyle uniwersalne, aby zastąpić inne kauczuki.

W przetwórstwie mieszanek kauczukowych wtryskarki tłokowe nie znalazły szerszego zastosowania ze względu na konieczność ich okresowego zasilania wstępnie podgrzaną mieszanką (w ilości wystarczającej na jeden lub kilka wtrysków) oraz trudności związane z regulacją temperatury surowca w cylindrze. Na szybkie rozpowszechnienie się wtryskarek, zarówno w przetwórstwie tworzyw sztucznych jak i elastomerów, miały czynniki ekonomiczne, surowcowe i technologiczne. Najważniejsze z nich zestawiono w tabeli 1.

| Czynniki ekonomiczne | Czynniki surowcowe | Czynniki technologiczne |

|---|---|---|

|

|

|

Tabela 1. Najważniejsze czynniki, które wpłynęły na rozwój techniki formowania wtryskowego

Uruchomienie produkcji wtryskowej wiąże się z wysokimi nakładami inwestycyjnymi – nie tylko z zakupem urządzeń, ale także z zaprojektowaniem i wykonaniem form oraz właściwym ustawieniem parametrów wtrysku. Zazwyczaj za rozpoczęciem tego rodzaju produkcji przemawiają czynniki ekonomiczne – wytwarzanie dużej ilości jednego typu wyrobów w krótkich cyklach produkcyjnych przy niskich kosztach. W tabeli 2 zestawiono czasy cyklu wtryskowego oraz jednostkową wydajność formy wraz z pozostałymi parametrami, dla kilku wyrobów gumowych.

| Rodzaj wyrobu | Kauczuk | Masa wyrobu (g) | Krotność formy | Parametry | |||

|---|---|---|---|---|---|---|---|

| Temperatura (°C) | Ciśnienie wtrysku* (kg/cm2) | Całkowity czas cyklu (s) | |||||

| wtrysku | formy | ||||||

| o-ring | NBR | 0,28 | 26 | 70 | 170 | 1600 | 73 |

| kolanko (''fajka'') | CSM | 11 | 20 | 80 | 200 | 1500 | 130 |

| mieszek | CR | 20 | 12 | 80 | 180 | 1500 | 132 |

| kołpak | SBR | 87 | 2 | 85 | 175 | 1500 | 90 |

Tabela 2. Parametry wtrysku dla kilku wyrobów gumowych

*ciśnienie wtrysku to ciśnienie działające na czole ślimaka; nie należy identyfikować go z ciśnieniem panującym w dyszy

Parametry wtrysku dla wyrobów gumowych mieszczą się najczęściej w następujących zakresach:

- obroty ślimaka uplastyczniającego: 30–200 obr./min.

- temperatura uplastyczniania: 60–90°C

- temperatura wtrysku: 70–140°C

- temperatura formy: 150–210°C

- ciśnienie wtrysku: 1100–1600 kg/cm2

- czas wulkanizacji: 45–250 s.

Problemy związane z podjęciem właściwych decyzji projektowych nie są trywialne i wymagają znajomości zagadnień z różnych dyscyplin naukowych i inżynierskich. Prawidłowa praca maszyny i otrzymywanie dobrych wyrobów wiąże się z utrzymaniem przyjętego reżimu technologicznego.

Pierwsze ważne decyzje zapadają już na etapie projektowania i wykonania formy wtryskowej, niezwykle czasochłonnego procesu. W pierwszej kolejności należy skonsultować technologiczność wypraski z działem technologicznym (nawet niewielkie zmiany konstrukcyjne mogą znacznie zwiększyć efektywność produkcji). Następnie trzeba dokonać wyboru mieszanki kauczukowej adekwatnej do obszaru zastosowania projektowanego wyrobu gumowego, mając na uwadze jej parametry przetwórcze. Na podstawie przeprowadzanej równolegle analizy techniczno-ekonomicznej dobiera się odpowiednią ilość gniazd formy. Kolejnym krokiem jest projekt formy wtryskowej, który trafia do narzędziowni, gdzie dobierane są materiały oraz technologie obróbki i wykonywany jest przyrząd. Poszczególne elementy formy są ostatecznie ze sobą pasowane i przeprowadza się próby wtrysku, dokonując stosownych poprawek i konsultując odchyłki wymiarów. Ostatecznie formę montuje się w urządzeniu o odpowiednich dla niej parametrach technologicznych.

Jak, w wielkim skrócie, wygląda strategia nastawcza i uruchomienie produkcji wtryskowej artykułów gumowych? Przede wszystkim należy nastawić temperatury cylindra i komory wtrysku na bezpiecznym poziomie, powiedzmy ok. 80°C, a prędkość obrotową na ok. 60 obr./min. Następnie trzeba uruchomić ślimak i pod maksymalnym ciśnieniem wtrysnąć mieszankę kauczukową przez odpowiednią dyszę do otwartej formy oraz sprawdzić, czy surowiec nie podwulkanizował. Jeśli wtryskiwany materiał nie wykazuje zmian, można stopniowo zwiększać temperaturę cylindra i komory do uzyskania zadanej temperatury wtrysku.

W kolejnym kroku można nastawić roboczą temperaturę formy, ciśnienie wtrysku na 60–70% ciśnienia maksymalnego i wyregulować objętość wtrysku tak, aby cała forma była wypełniona. W zależności od jakości uzyskiwanych wyprasek, wyregulowania wymaga czas wulkanizacji. Jedną z końcowych czynności jest stopniowe zwiększanie ciśnienia wtrysku, aż do wystąpienia oznak podwulkanizacji mieszanki. Po ustaleniu odpowiedniej temperatury formy wtryskowej i ciśnienia wtrysku należy zwiększyć temperaturę cylindra i komory wtrysku (a ostatecznie zmniejszyć temperaturę formy).