Podczas targów K w dniach od 8 do 15 października 2025 na swoim stoisku B22 w hali 15 pod hasłem "Smart Choices – Smart Savings", firma Wittmann zaprezentowała swoim gościom swoje nowe wtryskarki 2-płytowe MacroPower w konstrukcji jednoczęściowej. Nowe rozwiązanie konstrukcyjne pozwala użytkownikom m.in. zaoszczędzić cenny czas i miejsce w produkcji.

Nowa wtryskarka MacroPower był główną atrakcją prezentacji firmy Wittmann Battenfeld na targach K 2025. W zakresie siły zwarcia 400 – 600 t MacroPower będzie dostępny od K 2025 z jednoczęściowym korpusem maszyny. Daje to korzyści zarówno w transporcie maszyny, jak i w uruchomieniu u klienta, które dzięki nowej konstrukcji maszyny jest znacznie szybsze. Oprócz oszczędności czasu, jednoczęściowy korpus maszyny przyczynia się do zmniejszenia ryzyka błędów podczas uruchamiania w sensie "plug & play", ponieważ maszyna trafia do klienta przetestowana i nie musi być demontowana do transportu po testach w fabryce, a następnie ponownie montowana u klienta. Ponadto nowa konstrukcja maszyny zapewnia MacroPower dodatkowy plus w zakresie kompaktowości.

Jednostka wtryskowa jednoczęściowego MacroPower może być skrętna i jest swobodnie dostępna z zarówno od strony operatora jak i z tyłu maszyny.

Maszyna jest wyposażona w system sterowania Unilog B8X, z opracowanymi przez nas komponentami sterującymi. Umożliwiają one wyższą częstotliwość cyklu wewnętrznego, a tym samym krótsze czasy reakcji na sygnały czujników, co przekłada się na większą odtwarzalność części przy zwykłej łatwości obsługi i wizualizacji.

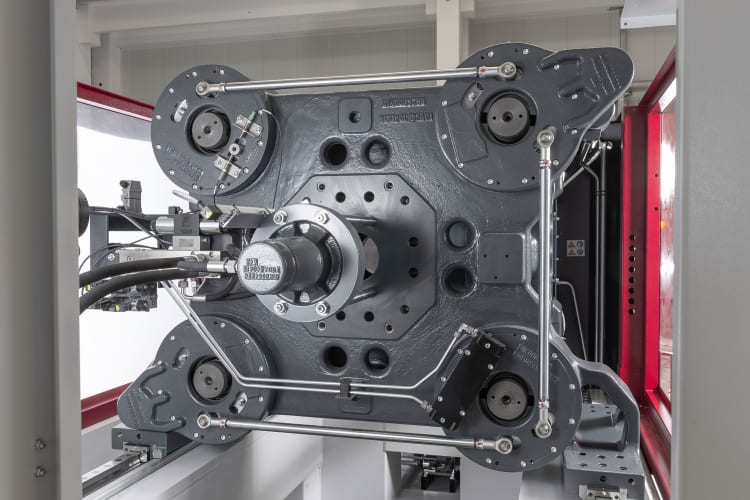

Jednostki napędowe i wzmacniacze maszyny są chłodzone powietrzem, co skutkuje niższymi kosztami eksploatacji w porównaniu z chłodzeniem cieczą. Unikalny na skalę światową opatentowany system ryglowania układu zamykania sprawia, że maszyna jest bardzo łatwa w serwisowaniu. Ten odporny na zużycie system zapewnia szybkie i bezpieczne blokowanie.

System pomiaru położenia w trakcie realizacji ruchu zamykania i budowy siły w połączeniu ze sprawdzonym prowadzeniem płyty ruchomej za pomocą prowadnic liniowych, umożliwia bardzo precyzyjną ochronę formy. System oferuje także funkcje eksperckie, takie jak doprasowanie, odpowietrzanie lub regulacja siły zamykania.

W wyposażeniu maszyn MacroPower stosowane jest wyposażenie oferowane także w innych seriach naszych maszyn. Zapewnia to użytkownikom korzystającym z różnych maszyn Wittmann łatwiejszy i szybszy dostęp do części zamiennych, komponentów serwisowych czy pakietów modernizacyjnych.

Kolejną zaletą nowego MacroPower jest innowacyjna koncepcja pompy hydraulicznej. W maszynie zainstalowano do czterech jednostek hydraulicznych, które można przełączać się w zależności od wymagań, na przykład w celu zwiększenia parametrów wydajności lub w celu równoległych ruchów rdzeni lub wyrzutnika. Nowością jest możliwość sterowania pracą hydraulicznych dysz zamykanych w formie sterowanych bezpośrednio z systemu napędowego maszyny.

Nowy MacroPower jest również wyposażony w opatentowany przez Wittmann Battenfeld system odzyskiwania energii kinetycznej KERS – Kinetic Energy Recovery System dla wtryskarek, który przekształca energię kinetyczną w energię elektryczną podczas hamowania. Odzyskana energia jest wykorzystywana w maszynie, na przykład do ogrzewania cylindrów. Sprawia to, że nowy MacroPower jest szczególnie energooszczędny.

Na targach K nowa maszyna MacroPower 500/3400 została wykorzystana do produkcji pojemników tzw. "HAIBOX”. Produkcja prowadzona była z formą 1-gniazdową z Haidlmair z Austrii. Pojemniki produkowane były z PP firmy Borealis. Maszyna została uzupełniona o system IML firmy Wittmann. Na dwóch dłuższych bokach pudełka umieszczono etykiety pochodzące od włoskiego dostawcy firmy Viappiani. Wypraski odbierane były robotem, który transportował je wpierw do stacji kontroli złożonej z kamery termowizyjnej. Dla każdej wypraski następowało porównanie aktualnego rozkładu ciepła na powierzchni detalu z rozkładem referencyjnym. Dzięki oprogramowaniu TDI4.0 niemieckiej firmy SKZ dokonywana była analiza jakości prowadzonej produkcji. Detale, które przeszły pozytywnie weryfikację jakościową były odkładane przez robot na taśmociąg. Detale, których jakość została zakwestionowane, były odkładane na stanowisko dodatkowej kontroli.