Produkcja addytywna jest popularna w wielu gałęziach przemysłu i pełni ważną rolę w prototypowaniu. Technologia ta uznawana jest za przełomową, a jej stosowanie przynosi wymierne korzyści dla przedsiębiorstw, m. in. w postaci skrócenia czasu wprowadzania gotowego produktu na rynek.

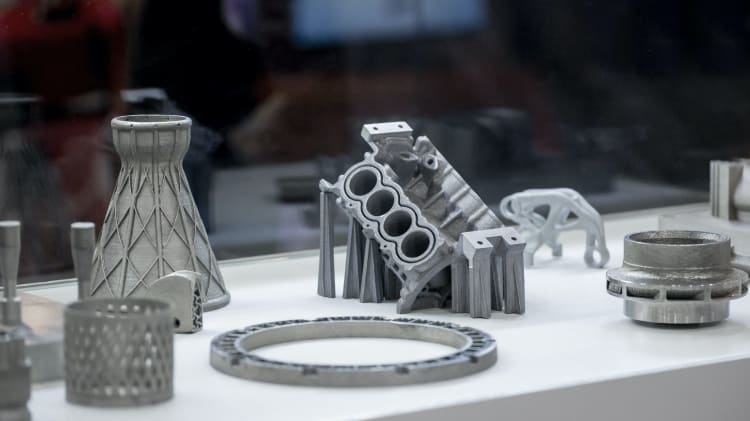

W ciągu ostatnich kilku dekad produkcja addytywna (additive manufacturing - AM)/druk 3D fundamentalnie zmieniły sposób, w jaki wytwórcy podchodzą do rozwoju produktów. Niemal powszechnie znane jest szybkie prototypowanie wykorzystujące technologię AM do przekształcania danych 3D CAD w modele fizyczne w ciągu kilku godzin. Dlatego też rola produkcji addytywnej w prototypowaniu stała się tak popularna w niemalże wszystkich sektorach przemysłu.

AM umożliwiło rozwój inżynierii współbieżnej (dziedzina równoległego, zintegrowanego i przewidującego skutki projektowania produkcji), gdzie wszystkie niezbędne działy mogą być zaangażowane na wczesnym etapie procesu rozwoju produktu. Inżynieria współbieżna zastępuje tradycyjny, "zaściankowy" rozwój produktu, w przypadku którego kolejne iteracje projektu bywały opóźnione nawet o tygodnie z powodu problemów związanych np. z oprzyrządowaniem i obróbką. Korzyści ze stosowania produkcji addytywnej to radykalne skrócenie czasu wprowadzenia wyrobu na rynek i obniżenie kosztów jego rozwoju.

Technologia AM jest wyjątkowo przełomowa. 25 - 30 lat temu zrewolucjonizowała ona paradygmat produkcji, zmieniając sposób, w jaki producenci wytwarzali prototypy. Obecnie technologia ta zmienia również sposób, w jaki producenci wytwarzają wyroby i komponenty przeznaczone do użytku końcowego, dlatego coraz częściej postrzegana jest jako "rzeczywista" technika produkcyjna.

Dzisiaj producenci dyskutują już, jak najrozsądniej wykorzystać AM do produkcji na skalę przemysłową. Z kolei decydenci, mając na uwadze niezaprzeczalne zalety AM, szukają najlepszego miejsca dla tej techniki w swoich firmach, analizując wielkość produkcji, kluczowe możliwości i bariery wejścia na rynek. Wśród tych ostatnich aspektów kluczową rolę odgrywa kwestia precyzyjnej kontroli jakości detali AM, która stanowi wyzwanie dla tradycyjnych metod metrologii powierzchni, które badają, analizują oraz określają strukturę geometryczną powierzchni (SGP). SGP jest zbiorem wszystkich nierówności powierzchni rzeczywistej. Składa się on z 3 komponentów: odchyłki kształtu, falistości oraz chropowatości powierzchni. Jest to istotny czynnik wpływający na występowanie oraz rodzaj zużycia.

Wystarczająco dobrze?

Obecnie, gdy coraz częściej mówi się o wykorzystaniu AM do produkcji, analiza dokładności i powtarzalności wyrobów wytworzonych tą techniką staje się krytycznym zagadnieniem. W przypadku stosowania produkcji addytywnej jako technologii prototypowania, absolutna zgodność z precyzyjnym zamysłem projektowym nie zawsze jest konieczna i często wystarczy ją określić parametrem „wystarczająco dobra”. Stąd rozpowszechnienie niedrogich, biurkowych maszyn do druku 3D, które zapewniają wystarczająco dokładne, szybkie prototypy, wykonując swoją pracę bez konieczności bycia perfekcyjnymi.

Jednakże dla zastosowań produkcyjnych parametr „wystarczająco dobry” nie jest ani miarodajny, ani nawet zadowalający. Jeśli część wytworzona za pomocą techniki AM jest integralną częścią krytycznej dla bezpieczeństwa aplikacji lotniczej lub medycznej, konieczne jest osiągnięcie docelowych tolerancji wymiarowych i materiałowych zgodnych z intencjami projektowymi. To właśnie tutaj rola metrologii w kontroli jakości gotowych części jest tak ważna. Jest to również obszar, w którym dostawcy takich rozwiązań metrologii optycznej 3D jak np. ZYGO, mogą odegrać poważną rolę.

Reakcje przemysłu

Dotychczasowe procesy produkcyjne wyrobów z metali i tworzyw sztucznych mają opracowane metody pomiaru i kontroli jakości detalu. Procesy wytwórcze są zrozumiałe, podobnie jak wymagania dotyczące wymiarów i wykończenia powierzchni. Jednakże technologia AM działa dokładnie tak, jak sugeruje jej nazwa – wytwarza detal warstwa po warstwie, „addytywnie”. Tworzy to szereg nowych problemów, takich jak wpływ na integralność gotowego produktu czy unikalną charakterystykę właściwości powierzchni, która sprawia, że wykonanie pomiarów i walidacji jest o wiele trudniejsze.