Źródła zanieczyszczeń układów hydraulicznych oraz ilości wytworzonych przez nie cząstek przyczyniają się pojedynczo lub w różnych kombinacjach do zużycia komponentów układu hydraulicznego, a tym samym do zakłóceń pracy oraz awarii maszyny.

Źródła zanieczyszczeń układów hydraulicznych oraz ilości wytworzonych przez nie cząstek przyczyniają się pojedynczo lub w różnych kombinacjach do zużycia komponentów układu hydraulicznego, a tym samym do zakłóceń pracy oraz awarii maszyny.Decydujące są przy tym tolerancje produkcyjne, luzy pomiędzy elementami konstrukcyjnymi układu hydraulicznego, ich obciążenie ciśnieniem oraz rzeczywiste luzy robocze.

Elementy konstrukcyjne o dużej liczbie zmian obciążenia pracujące pod wysokim ciśnieniem i z małymi skokami są znacznie bardziej wrażliwe na zanieczyszczenia i osady niż elementy pracujące przy większych przepływach i mniejszych ciśnieniach. Tym samym więc wtryskarki wykonujące szybkie ruchy są bardziej zagrożone przez zanieczyszczenia i starzenie oleju niż wtryskarki pracujące z długimi czasami cykli.

Z dotychczasowej wiedzy wynika, że w przypadku wysokowydajnych wtryskarek czystość oleju jest szczególnie ważna. Z uwagi na krótsze czasy cykli w układzie hydraulicznym możliwe jest występowanie wyższych temperatur i większego obciążenia zanieczyszczeniami. Prowadzi to do szybszego starzenia oleju i zużycia.

Jak zatem należy klasyfikować wrażliwość komponentów układu hydraulicznego na zanieczyszczenia?

Wpierw warto przeanalizować problem pomp.

Główną przyczyną zużycia pomp jest obok zanieczyszczeń zużycie zachodzące w wyniku kawitacji. Zużycie tego rodzaju wynika przeważnie z takich powodów jak: nieprawidłowe odpowietrzenie pompy, za duża ilość powietrza zdyspergowanego w obszarze zasysania pompy, źle konserwowany filtr ssawny zaklejony produktami starzenia oleju, np. w wyniku awarii wyłącznika podciśnieniowego oraz niekorzystne ukształtowanie zbiornika z zbyt małą możliwością odprowadzania gazów z oleju hydraulicznego. Decydującym czynnikiem jest przy tym prawidłowe odpowietrzenie pompy przy rozruchu.

Odpowietrzenie pomp jest z zasady konieczne: przy uruchomieniu maszyny, po wymianie pompy, po wymianie oleju (nie można zagwarantować, że zamknięcie zbiornika zawsze jest szczelne w 100 proc., przez co możliwe jest przerywanie strumienia oleju w obszarze zasysania), po dłuższym przestoju maszyny.

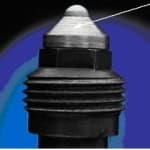

Przy odpowietrzaniu należy zwracać uwagę, aby pompa była wystarczająco napełniona olejem. Różne pompy wymagają dodatkowego uzupełnienia przefiltrowanym olejem przez korek odpowietrzający. Rozruch należy realizować ostrożnie, krótkimi impulsami. Korzystne jest podłączenie węża pomiarowego do przyłącza pompy i krótkotrwałe odpowietrzenie.