Założona w 2014 r. i zlokalizowana w Kartuzach koło Gdańska firma SolidPlast wyróżnia się dzięki strategicznemu wdrożeniu cyfrowych systemów asystujących. Na coraz bardziej konkurencyjnym rynku firma opiera się nie tylko na nowoczesnych wtryskarkach, ale również na inteligentnym sterowaniu procesami - na czoło wysuwają się tu cyfrowe systemy asystujące iQ od firmy ENGEL.

SolidPlast, dysponując 17 wtryskarkami, produkuje zaawansowane technicznie elementy z tworzyw sztucznych m.in. dla firm takich jak Aptiv, Avery Dennison i Apator-Metrix. Wyzwanie? Wysoka jakość komponentów, krótkie czasy cyklu, maksymalna efektywność energetyczna - a wszystko to przy stale rosnącej presji kosztowej.

Wyzwanie: skrócenie czasu cyklu przy zachowaniu stałej jakości

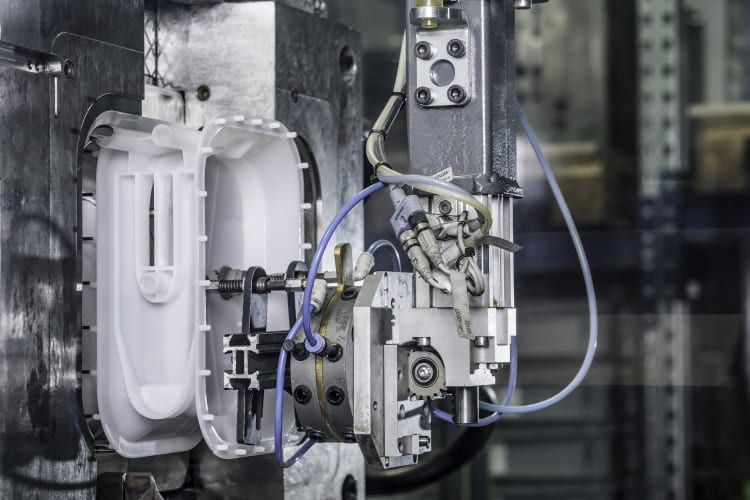

To konkretne zlecenie skłoniło firmę do wdrożenia systemu iQ hold control. W 2022 r. wieloletni kluczowy klient zlecił SolidPlast seryjną produkcję nowego komponentu - obudowy gazomierza z POM. Wymagania były wysokie: krótki czas cyklu, duża stabilność wymiarowa i powtarzalna jakość. Jednocześnie firma nie dysponowała maszynami o wystarczającej sile zwarcia, by klasycznie obsłużyć duże narzędzie.

Rozwiązaniem była kombinacja doświadczenia, sprytnej konstrukcji maszyny i cyfrowych narzędzi. Po szczegółowej analizie SolidPlast zdecydował się na użycie maszyny ENGEL victory 220 - bezkolumnowej, precyzyjnej i o niewielkim planie posadowienia. Dzięki programowi iQ clamp control możliwe było dokładne obliczenie wymaganej siły zwarcia i jej potwierdzenie. System mierzy tzw. "oddychanie formy" i optymalnie dostosowuje siłę zwarcia.

- Byliśmy na granicy minimalnej siły zwarcia, ale się udało; dzięki cyfrowemu wsparciu mogliśmy bezpiecznie rozpocząć produkcję seryjną - wspomina Dariusz Barton, prezes SolidPlast. Jednak prawdziwe wyzwanie dopiero miało nadejść: wymagany czas cyklu poniżej 50 sekund początkowo był nieosiągalny - nawet po optymalizacji procesu wynosił 53 sekundy.

iQ hold control: cyfrowe określenie czasu docisku

Wiosną 2023 r. ENGEL zaproponował firmie nowe rozwiązanie: zastosowanie iQ hold control - inteligentnego systemu asystującego, który optymalizuje czas docisku w procesie wtrysku. Oprogramowanie monitoruje w czasie rzeczywistym proces zestalania materiału detalu w gnieździe formującym i automatycznie dostosowuje czas docisku.

- Po instalacji oprogramowania przeprowadziliśmy pierwsze testy z udziałem ENGEL. Wynik nas zaskoczył: czas docisku został skrócony z 14 do zaledwie 9,5 sekundy; to oszczędność 4,5 sekundy - relacjonuje Barton. Łączny czas cyklu zmniejszył się o 4,2 sekundy, co oznacza poprawę o około 10%.

Efekty były zauważalne natychmiast: SolidPlast zwiększył wykorzystanie maszyny, osiągając 11% wzrost wydajności na tej konkretnej produkcji. - To dla nas dodatkowa zdolność produkcyjna rzędu 20 tys. sztuk rocznie, bez konieczności inwestycji w nowe maszyny - dodaje Barton.

Jakość, ekonomia i zrównoważony rozwój w równowadze

Skracanie czasu cyklu zwykle wiąże się z ryzykiem pogorszenia jakości detali i stabilności wymiarowej. Ale właśnie tu ujawnia się zaleta inteligentnego zarządzania procesem.

- Zbyt krótki czas docisku często prowadzi do deformacji lub niedolewów. iQ hold control aktywnie temu zapobiega, monitorując proces zestalenia materiału - wyjaśnia Dawid Stefański, kierownik techniczny w SolidPlast.

Efekt? Brak strat jakości, stabilne procesy - i redukcja kosztów produkcji seryjnej o około 4,2%.