Podczas niedawnej konferencji w Bydgoszczy poświęconej racjonalizacji kosztów wytwarzania w branży tworzyw sztucznych firma Ecoflow zademonstrowała możliwości redukowania poziomu braków wewnętrznych dzięki zastosowaniu systemu kontrolno - pomiarowego w gnieździe formy.

Podczas niedawnej konferencji w Bydgoszczy poświęconej racjonalizacji kosztów wytwarzania w branży tworzyw sztucznych firma Ecoflow zademonstrowała możliwości redukowania poziomu braków wewnętrznych dzięki zastosowaniu systemu kontrolno - pomiarowego w gnieździe formy.W czasach kryzysu ekonomicznego producenci stanęli przed wyzwaniem redukcji kosztów. W przemyśle przetwórstwa tworzyw sztucznych udział kosztów materiałowych w zależności od indywidualnych właściwości produkowanych wyrobów kształtuje się w zakresie 60 - 80 proc. Producenci nie mają jednak zbyt wielu możliwości regulowania cen w zależności od wahań cen surowców i kursów walut. Dlatego zmuszeni są szukać oszczędności poprzez podnoszenie wydajności produkcji oraz redukcję poziomu braków wewnętrznych.

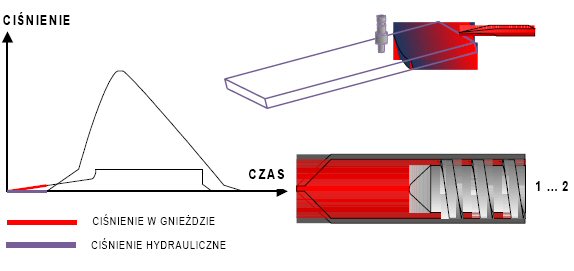

Pomiar ciśnienia w gnieździe formy w czasie wypełniania formy dostarcza wielu cennych informacji na temat fazy wypełniania, upakowania i trzymania ciśnienia. Uzyskanie wglądu w niektóre fizyczne zależności ułatwia analizę i interpretację profilu ciśnienia w gnieździe formy podczas trwającego procesu.

Profil ciśnienia w gnieździe formy

Na początku fazy wypełniania uplastycznione tworzywo wchodzi w gniazdo formy. Tak szybko jak czoło uplastycznionego materiału znajdzie się w obrębie sensora, ciśnienie zaczyna być rejestrowane. Powinno ono wzrastać równolegle, blisko i zgodnie z kierunkiem linii czasu wypełniania.

Fakt, że modelowana część zaczyna się ochładzać i twardnieć przy ściance gniazda sprawia, że ciśnienie przepływu jest hamowane. Przepływ stopionego materiału z obszaru przed czołem ślimaka do gniazda formy zwalnia gdy wzrasta lepkość tworzywa i zwęża się średnica kanału przelotowego. Postępujące zestalanie się tworzywa w przewężce i wzrastający skurcz termiczny powodują, że ciśnienie wewnątrz gniazda spada do wyjściowego poziomu.

System rejestruje wartości ciśnień stopu panujących w gnieździe formy oraz temperatury odpowiednich obszarów formy, jak również wybranych parametrów wtryskarki. Automatycznie dokonuje oceny poprawności procesu, porównując mierzone wartości do wzorcowych. Wartości ciśnienia i temperatury odgrywają najistotniejszy wpływ w jakości wyrobu. Poznanie prawidłowych wartości ciśnień i temperatur ze względu na jakość wyrobu umożliwia zmianę wtryskarki przy zachowaniu identycznych wartości mierzonych.

Lepkość stopu jest ważną wartością charakteryzującą dany materiał. Jeśli te właściwości przy kolejnych partiach towaru ulegają zmianom i gdy warunki temperaturowe są inne, to przy zachowaniu takich samych ustawień maszyny nie będą wyprodukowane.

Ustawienie czujnika ciśnienia blisko punktu wtrysku, a czujnika temperatury pod koniec drogi płynięcia pozwala na monitorowanie wszelkich zmian bezpośrednio w formie. Ecoflow rozwinął tę metodę by monitorować płynięcie online. Dzięki temu użytkownik może na bieżąco obserwować czy cały proces przebiega właściwie. Jeżeli różnice podczas cyklów produkcyjnych są zbyt duże, wówczas uruchamia się system alarmowy.