Pierwotnie planowano połączyć obie pokrywy kanału kablowego klipsami, aby możliwe było łagodzenie skutków znacznych wahań temperatury w obszarze szyby przedniej. Metoda ta powodowała jednak niedostateczną sztywność produktu i w wyniku tarcia obu pokryw względem siebie prowadziła do niepożądanych hałasów podczas drgań i skręceń.

Z tego powodu w odniesieniu do kanału kablowego niezbędne okazało się ulepszenie procesu i produktu. Zdecydowano się na zgrzanie obu pokryw z zastosowaniem technologii ultradźwiękowej.

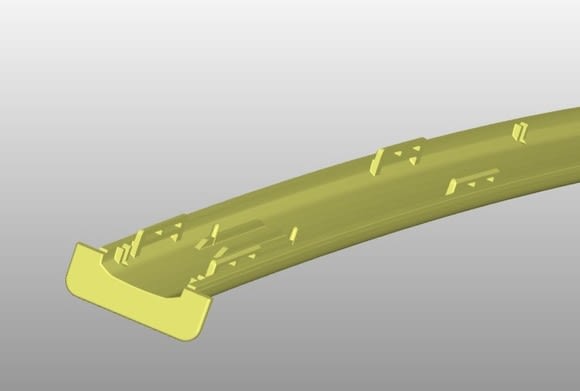

Zastosowanie nowego rozwiązania w postaci zgrzewania ultradźwiękowego pozwoliło na rezygnację z elementów łączonych w klips, których montaż wymagał istotnego nakładu pracy oraz zastosowania określonych narzędzi. Zamiast nich zastosowano koncentrator energii w postaci zgrzewu stopniowego, nadającego się do technologii ultradźwiękowej. Zapewnia ona optymalną wytrzymałość, niewidoczny przetop materiału w zakresie spoiny oraz dobre prowadzenie detalu w dalszych obszarach produkcji.

Nowe narzędzie wtryskowe okazało się znacznie korzystniejsze niż narzędzie pierwotnie planowane. Stało się tak z uwagi na prostszą budowę produkowanego przez nie detalu.

Wersja pierwotna: pokrywa dolna przeznaczona do montażu

za pomocą klipsów, wymagająca znacznych nakładów

za pomocą klipsów, wymagająca znacznych nakładów

Nowe rozwiązanie: prostsza pokrywa dolna przystosowana do spawania ultradźwiękowego

Folia chroni delikatną powierzchnię detalu

Zarówno powierzchnia pokrywy dolnej, jak i pokrywy górnej są matowione. Taka matowa struktura powierzchni wymaga ochrony podczas procesu produkcyjnego. W szczególności w obrębie gniazda pokrywy, a także w obrębie powierzchni kontaktu łuski górnej z sonotrodą niezbędne okazało się zastosowanie określonych zabezpieczeń, które nie powodują pogorszenia jakości spoiny spawalniczej.

Problem ten rozwiązano, budując maszynę o specjalnej konstrukcji, z kabiną dźwiękoszczelną, posiadającą dwa układy drgające. Brak odcisków na pokrywie dolnej gwarantują polerowane gniazda detalu, wykonane z mosiądzu. Brak uszkodzeń na pokrywie górnej gwarantuje układ taktujący, przeciągający cyklicznie arkusze świeżej folii nad opracowywanym detalem. Sonotroda dotyka detalu jedynie pośrednio - matowiona powierzchnia pozostaje nienaruszona podczas zgrzewania.

Kontakt:

Marcin Tomczyk – Herrmann Ultraschalltechnik Gmbh & Co.KG

marcin.tomczyk@herrmannultraschall.com