Polietyleny z rodziny Borsafe wytwarzane przez koncern Borealis znajdują wzięcie w coraz większej ilości zastosowań rurowych.

Polietyleny z rodziny Borsafe wytwarzane przez koncern Borealis znajdują wzięcie w coraz większej ilości zastosowań rurowych.Rury wykonane z nowoczesnych materiałów tworzywowych, np. z polietylenów Borealisa, uznawane są za doskonale dostosowane do klasycznych warunków instalacji. Jednakże w ostatnich latach wraz z nowymi metodami instalacji przed rurami postawiono nowe wyzwania. Zostało opracowanych wiele nowoczesnych technik, takich jak kruszenie rur, przewierty sterowane, renowacje, które łączą szybkość i gwarantują niższy o prawie 60 proc. koszt realizacji prac. Jednocześnie ograniczają uciążliwość prac dla otoczenia, co jest szczególnie ważne na obszarach miejskich. Ze względu na swoje własności polietylen stał się więc jeszcze bardziej poszukiwanym materiałem dla obsługi tych metod. Stąd konieczność także tworzenia nowych technologii jego produkcji.

Nowe wymagające warunki instalacji rurociągów popchnęły rozwój polietylenów w kierunku doskonalenia ich właściwości, zwłaszcza odporności na powolny wzrost pęknięć, a następnie tworzenia nowych rodzajów rur wykorzystujących najlepsze cechy z tych materiałów, czasem w konstrukcjach wielowarstwowych.

Elastyczność stosowanego przez Borealis procesu produkcji polietylenu bimodalnego lub multimodalnego umożliwiła wytwarzanie rur o ściśle określonych parametrach. Na strukturę polimeru i właściwości produktu końcowego wpływa wybór katalizatora, typ komonomeru, jego zawartość i rozkład wzdłuż łańcuchów polimerów, ale także dobór parametrów procesu w każdym reaktorze. Zmiana tych wartości umożliwia optymalizację parametrów polietylenu ze względu na właściwości przetwórcze lub jego przeznaczenie.

Proces bimodalny realizowany przez Borealis składa się z dwóch reaktorów polimeryzacyjnych połączonych szeregowo.

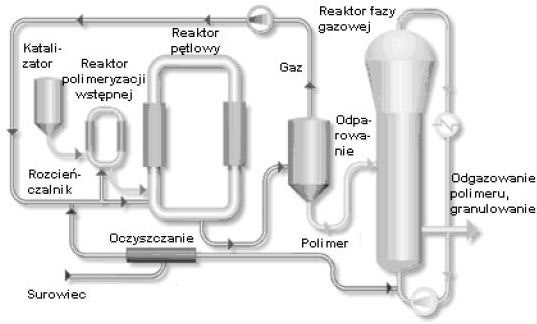

Powyższy rysunek pokazuje właśnie uproszczony schemat procesu bimodalnego dla polietylenu. Przedstawiono niskociśnieniowy reaktor pętlowy z zawiesiną oraz proces reakcji fazy gazowej. Katalizator jest dostarczany do pierwszego reaktora, gdzie polimer jest formowany w postaci cząstek proszku poprzez polimeryzację monomeru etylenu z odpowiednimi ilościami komonomeru, a następnie kontynuując proces przechodzi do włączonego szeregowo drugiego reaktora.

Podstawowymi zaletami procesu są niezależne sterowanie reaktorów pod kątem dystrybucji komonomeru i dostosowania rozkładu ciężaru cząsteczkowego. Operacja odparowywania stosowana pomiędzy reaktorami gwarantuje niezależne kompozycje mieszanek reakcji. Mogą być zatem produkowane materiały w szerokim zakresie gęstości od LLDPE do HDPE. Proces oferuje wielką elastyczność względem typu komonomeru, który może być wprowadzony do właściwych regionów polimeru. Przykładowo wykorzystanie heksenu w bimodalnym procesie Borstar owocuje polimerami charakteryzującymi się niezwykle wysoką odpornością na powolny wzrost pęknięć.

Z pomocą technologii wytwórczej Borstar możliwe jest stworzenie przez Borealis surowca, który gwarantuje wytłoczenie rur o dowolnej średnicy od 20 mm do ponad 2000 mm i grubość ścianki grubszej niż 100 mm. Materiał ten nie tylko umożliwia wyprodukowanie rury o dowolnej średnicy, ale także posiada doskonałą odporność na uszkodzenia wywoływane obciążeniami udarowymi, np. szybką propagację pęknięć.