Wypadające z wtryskarki wyroby powinny się od razu, czyli bez obróbki dodatkowej, nadawać do montowania. W razie konieczności obróbki dodatkowej koszt wyrobów z tworzywa często dorównuje bowiem kosztom odpowiednich wyrobów metalowych.

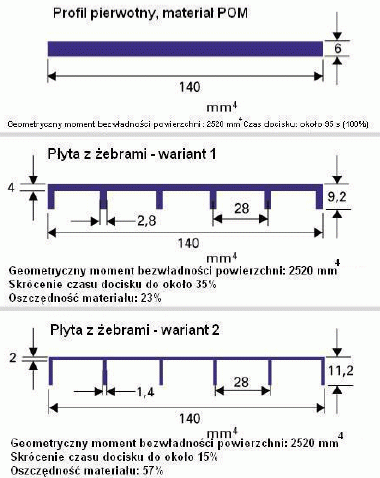

Warto jednak wiedzieć, że to konstrukcja decyduje o kosztach produkcji. Dowolne zwiększanie grubości ścian nie zawsze powoduje wymagany wzrost wytrzymałości elementu konstrukcyjnego, natomiast niemal zawsze podwyższa koszty produkcji i koszty materiałowe.

Termoplasty częściowo krystaliczne charakteryzują się dużym skurczem objętościowym podczas krzepnięcia. Skurcz ten musi być uzupełniony przez stop doprowadzany podczas tzw. fazy docisku. Przybliżony czas docisku odniesiony do 1 mm grubości ściany wynosi dla poszczególnych tworzyw: POM - 8 sekund, PA66 niewzmocnionego - 4-5 sekund, PA66 wzmocnionego - 2-3 sekundy.

Schematyczna możliwość obniżenia kosztów w wyniku zastosowania konstrukcji żebrowej pokazana została poniżej.

I tak np. metodą wtryskiwania można jako gotowy wyrób wykonać drążek napędowy wraz ze sprężyną, hakiem zatrzaskowym i łożyskiem. Konstrukcja metalowa wymaga nie tylko wykonania pięciu pojedynczych elementów, które trzeba później zmontować, lecz także smarowania drążka w części oporowej. Jeżeli wyrób ten wykona się z homopolimeru POM, to smarowanie jest zbędne.

Ograniczenie liczby operacji przy montażu oraz oszczędność kosztów można uzyskać wykonując haki zatrzaskowe z zawiasami błonowymi, gdyż pozwala to na ograniczenie liczby pojedynczych elementów wymagających montowania. Przy stosowaniu kruchych materiałów kolejny hak zatrzaskowy przejmuje funkcję blokowania po pęknięciu zawiasu błonowego.

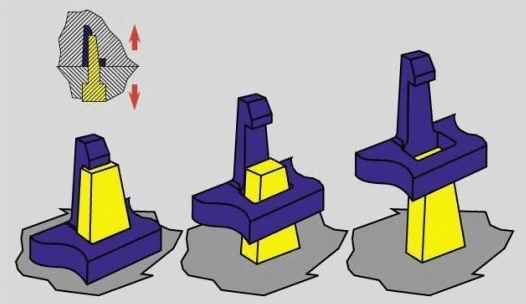

Konstruktor projektuje również rozwiązanie gniazda formującego. Określa sposób usuwania wyrobu z formy i liczbę niezbędnych suwaków. Rozmieszczając odpowiednio podcięcia można suwaki boczne zastąpić odpowiednio ukształtowanym stemplem.

Pokazane poniżej rysunki to w kolejności:

- Przykłady integracji funkcji - drążek napędowy z POM

- Przykład uproszczenia montażu - klipsy do kabli z zawiasami błonowymi

- Konstrukcja formy z punktu widzenia kosztów